1. Ist eine Vorspannung erforderlich?

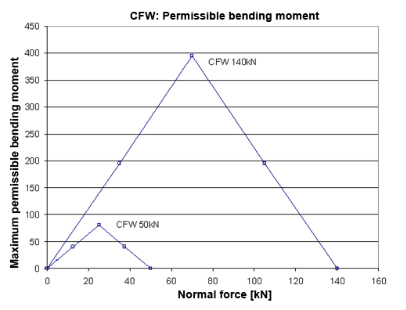

Die Kraftmessringe CFW bauen wesentlich flacher und sind nicht vorgespannt. Bei der Montage ist eine Vorspannung vorzusehen.

Diese Aufnehmer müssen in der Einbausituation kalibriert werden.

Die Vorspannung der Kraftmessringe ist notwendig, um die Linearität und die Betriebsfestigkeit des Aufnehmers zu gewährleisten.

Durch die Vorspannung ist ein weiteres mechanisches Element parallel zum Kraftaufnehmer montiert.

Wir empfehlen, den Messring auf mindestens 10% seiner Nennkraft vorzuspannen. Zur Bestimmung der Vorspannkraft kann der Messring selbst verwendet werden.

Ein Teil der Messkraft wird nun durch das Vorspannelement geleitet. Vorspannung und Kraftnebenschluss werden durch die Einbausituation bestimmt. Es ist deshalb erforderlich, die Kraftmessringe nach der Montage zu kalibrieren, also das Ausgangssignal des Aufnehmers mit einer bekannten Kraft zu vergleichen. Die Genauigkeit der Messergebnisse hängt hierbei wesentlich von der Genauigkeit der Kalibrierung ab.