温度条件:

- 与参考值的温差: 40 °C (TCC)

- 温度稳定性: 1 °C (TCzero)

施力:

- 中央引入公差极低的力

假设在测试过程中,力的响应是线性增加的,从大约100 N开始直到100 kN。采用HBK的C10/100KN力传感器。

因此,必须计算时间-力响应曲线上不同点的误差。为了使模型简单,我们假设力是线性增加的(第一天0 N,500天后100 kN)。

相关的各个误差已记录在图7所示的表格中。以第一百天的结果为例,受力约为20 kN。

除了测量蓄电池尺寸的变化外,测量充放电循环所产生的力以及镀锂的影响最近也成为关注的焦点。

只有恶劣环境下能够安全工作的可靠传感器才能用来可靠地进行这些力学测量甚至长期监控。被测电池与力传感器串联工作。

电池的机械测试通常是在精确设置的温度条件下进行的,人工气候室内的温度甚至能达到0℃以下或80℃。

除了力以外,在充电和放电循环期间,电池中还会产生热量,因此,由于力传感器与试样直接机械接触,可以预料到力传感器的温度梯度效应。测试可能会运行很长时间,而不可能对测量链进行零位调整。必须可靠地检测到较小的力变化,因此测量不确定度须非常小。

通常还要记录其他测量变量,例如电气方面的电流和电压以及位移(电池的变形)。温度信息亦同样重要。

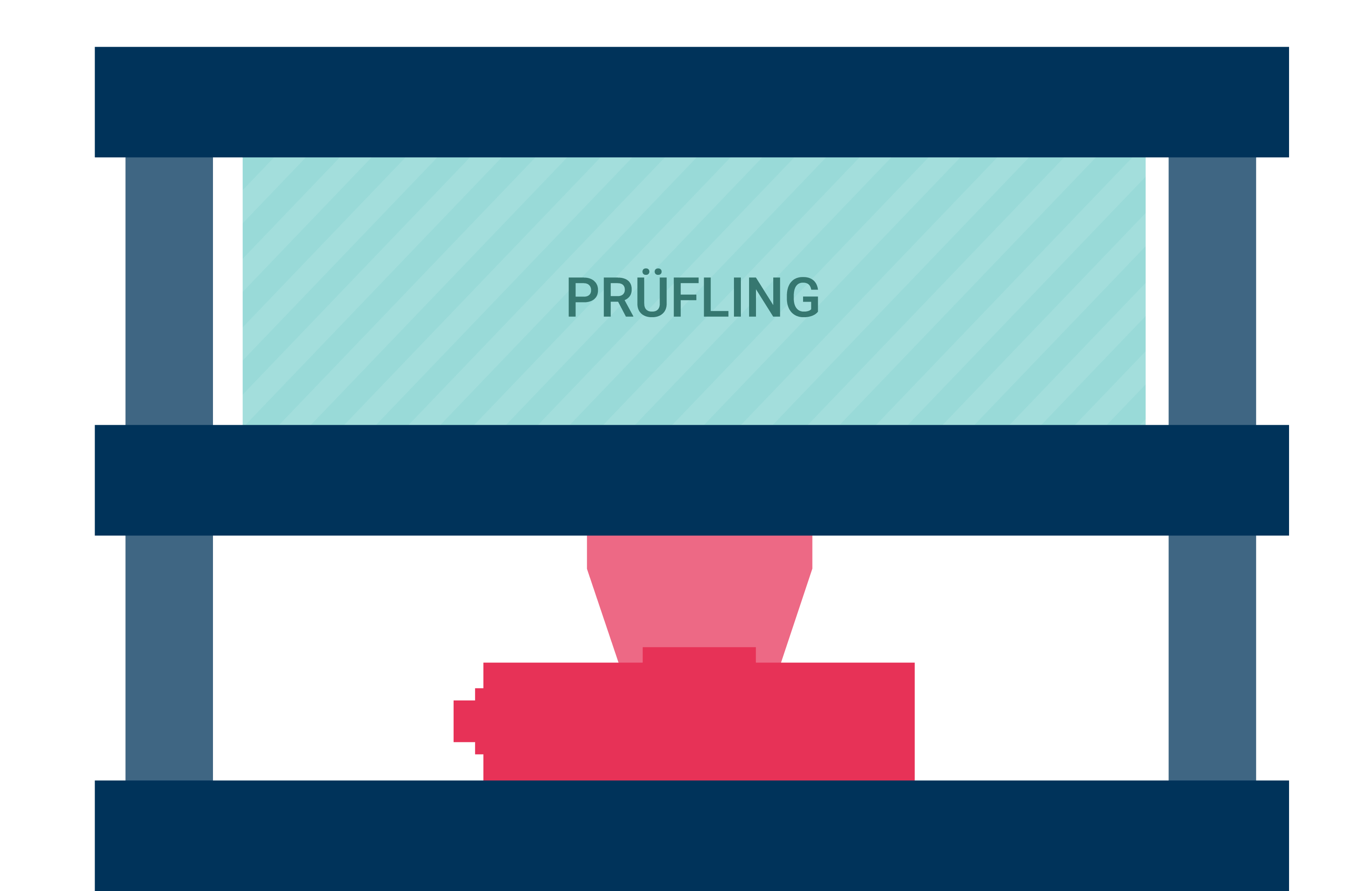

典型的机械机构包括一个受力框架。被测电池通常和测力传感器进行机械连接。对框架刚度要求很高。下图显示的是一个测试装置示例。

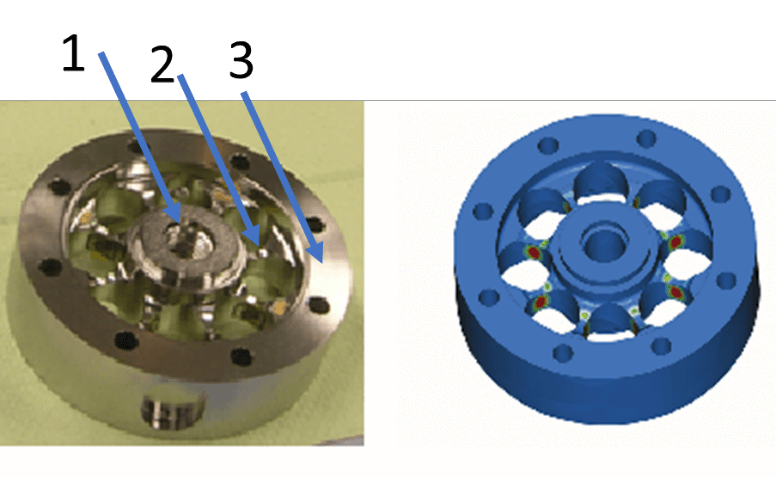

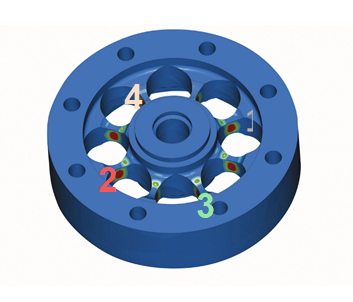

以U10M为例,径向对称剪切力传感器的测量体如图片所示,其FEM(有限元)模型如图2所示。

施力于U10M的内中心螺纹[1],并通过连接梁[2]传递给外法兰[3]。该外法兰可以用螺栓固定在底座上,也可以直接安装在结构件上(图1)。

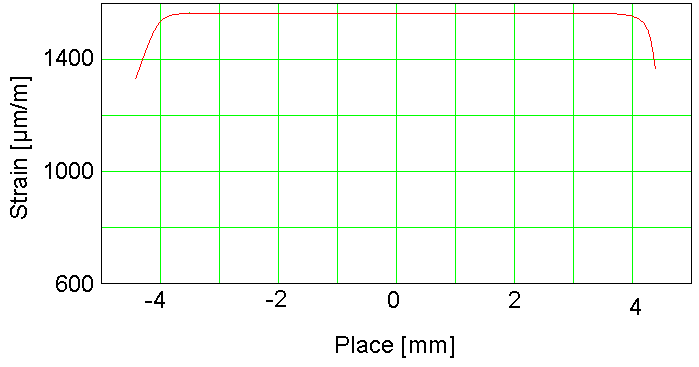

施加力会使连接梁产生机械应力,进而产生应变。应变片的安装角度为45度,用于测量剪切应力产生的应变。应变场如图4所示。

测量栅丝下应变产生区无关紧要这非常有利于使用应变片。与其它测量结构原理比,这种方式没有明显的应变最大值。由于最大的应变会损坏应变片,因此,根据剪力原理的应变场特别有利。

有限元模型表明,受力时,变形只发生在安装应变片的区域(图2右图),其他机械应力均较低。红色表示较高的应变,蓝色表示无机械应力或机械应力很小。从中可以看出,变形集中在安装应变片的区域。总的来说,载荷变形非常小。由于刚度是通过力和位移的比值算得的(即,受力作用下的变形),径向对称剪切力传感器刚度很高,也就是说,载荷变形最小。

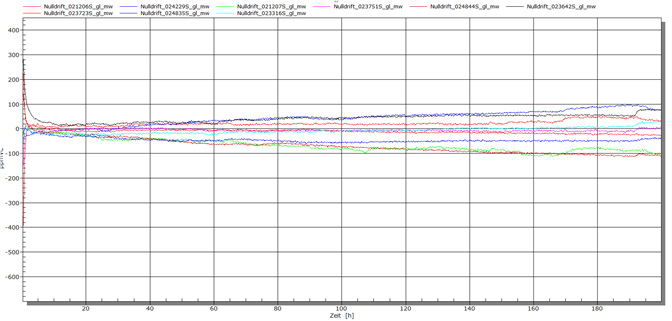

HBK在这些力传感器中只使用铬镍应变片,而非通常的康铜应变片。虽然康铜具有价格优势,但铬镍材料灵敏度更高,且不大受漂移影响。力传感器的零点长期保持非常稳定。

更高的灵敏度和有利的应变场让许多模型的输出信号非常强,超过了4 mV/V,因此,温度和漂移的相对影响很小。

该设计允许焊接传感器,具有高气密性,所以计量性能极其稳定。

HBK进行了复杂的内部测试来证明传感器的稳定性。测试结果表明,在700小时内,零点的典型漂移量约为200ppm(基于满量程值)。在发生接通漂移后,即使温度升高,力传感器的零点信号变化也极小,从而实现了纯粹力的测量。

如上所述,测试需要在苛刻的条件下长时间进行。具体要求如下:

C10径向对称剪切力传感器满足所有这些要求。

刚度:剪力传感器的位移量很小,可确保传感器对结果的影响小于其余装置的影响。

低漂移:C10传感器的输出信号为4 mV/V,由于漂移影响要相对于满量程值进行评估,所以漂移的影响较小。此外,应变片是铬镍型的,工作特别稳定,零点稳定性出色。可根据要求提供一份有针对性的报告,以便估算一年的漂移量。

对温度梯度不敏感:HBK生产的剪力传感器U10和C10,每个电桥配备了8个应变片。这些应变片安装在四个剪切梁上(图6中1-4位置)。两个应变片始终两两相对安装,一个测量正应变,另一个测量负应变。其优点是补偿了温度对各连接梁的影响,以确定传感器对温度梯度的高度不敏感性。

紧致密封:保证了密封性,所有额定力大于10kN的C10都是焊接的,并通过“永久集成电缆”选件达到了IP68防护等级,即使在高湿度条件下也能稳定工作。C10的精度等级为0.02或0.05,是同类传感器中精度最高的。

如下所述,考虑用C10在40℃恒温条件下进行500天的测试。请注意以下传感器参数:

滞后:: 0.04 % of Fnom

线性度: 0.035 % of Fnom

灵敏度误差: 读数的0.1%,标称额定输出调整后

温度对零点的影响:0,0750 % / 10K

温度对灵敏度的影响:0,015 % / 10K

漂移量/年:根据HBK全球研究,仅为0.1%/年

30分钟内相对蠕变:读数的0.02%

温度条件:

施力:

假设在测试过程中,力的响应是线性增加的,从大约100 N开始直到100 kN。采用HBK的C10/100KN力传感器。

因此,必须计算时间-力响应曲线上不同点的误差。为了使模型简单,我们假设力是线性增加的(第一天0 N,500天后100 kN)。

相关的各个误差已记录在图7所示的表格中。以第一百天的结果为例,受力约为20 kN。

现在可以对所有测量点重复此计算,结果如下表显示。值得注意的是,即使在这些苛刻的测量条件下,测量误差也能达到测量值的1%左右。这适用于绝对力值。可以按更高的精度来检测力的变化(例如,从充电周期到充电周期)。

一方面,由于必须考虑因物理原因引起的漂移,因此测量不确定度增加。另一方面,力增大了,从而在此处选择的条件下,对测量信号的相对影响变小了。

长期测量电池上的力,对传感器有很高的要求,因为测试时间长,如果力传感器出现故障,会延迟项目进度,浪费很多成本。可以使用气密型的剪切力传感器(例如HBK的C10,具有高输出信号和非常高的精度),且可以安全地满足指定要求。