[1] Patent pending PCT/EP 2008/000942

[2] Hoffmann, K.: "Eine Einführung in die Technik des Messens mit Dehnungsmessstreifen" (An introduction to measurement using strain gages) Hottinger Baldwin Messtechnik, Darmstadt.

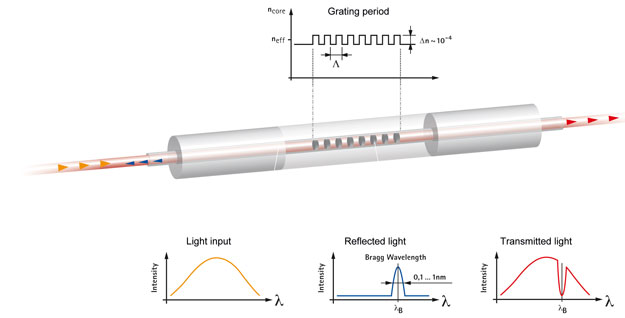

[3] VDI/VDE/GESA 2660: Experimentelle Strukturanalyse; optischer Dehnungssensor, basierend auf Faser-Bragg-Gitter. Grundlagen sowie Kenngrößen und deren Prüfung (Experimental structural analysis; optical strain sensor, based on a fiber Bragg grating. Basics, characteristic quantities and their testing).

[4] Hottinger Baldwin Messtechnik GmbH product catalog. Experimental stress analysis.

[5] Haase, K.-H.: AIAS – Associazione Italiana per l‘analisi delle sollecitazioni XXXVIII Convegno nazionale, 2009, Politenico di Torino: Benefits of Using Fiber Optics Strain Gages in Experimental Stress Analysis.

[6] Gasch, R.: Eignung der Schwingungsmessung zur Ermittlung der dynamischen Beanspruchung in Bauteilen, Berlin 1968 (Suitability of vibration measurement for determining dynamic stress in structural elements).

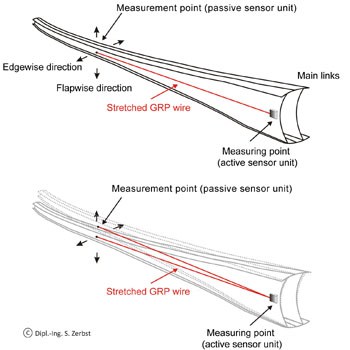

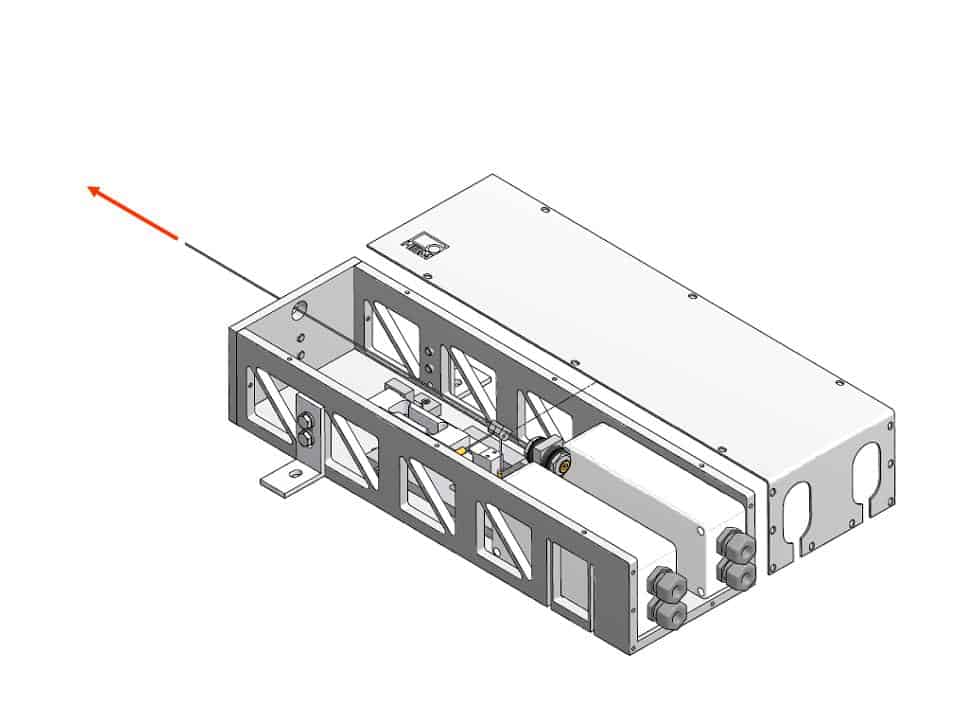

[7] Zerbst, S.; Haake, G.; Reetz, J.; Lynch, J.; Rolfes, R.: Integral SHM-System for Offshore Wind Turbines using Smart Wireless Sensors, Proceedings of the 6th International Workshop of Structural Health Monitoring 2007, Volume 2, p. 1889-1896, San Francisco, Sept. 11-14, 2007.

[8] R. A. Swartz, J. P. Lynch, B. Sweetman, R. Rolfes and S. Zerbst: Structural Monitoring of Wind Turbines using Wireless Sensor Networks, Smart Structures and Systems 6, pp. 183-196, 2010.