间接测定的缺点

采用力传感器进行扭矩测量

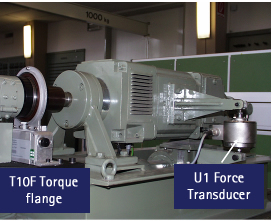

采用 力传感器,通过反作用力矩方法间接测定扭矩 - 例如自校准制动 (图1) - 需要 复杂的机械 结构。干扰,例如杠杆臂伴随温度产生的热胀冷缩需要加以考虑,否则将会引起较大的 测量误差。

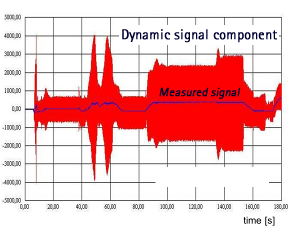

另外, 由于涉及到大质量,这种方法 不适合用于动态测试 (见图 2).

通过辅助量测定

当采用辅助量间接测量扭矩,例如通过应变和转角时,产生测量误差是不可避免地。输入的轴的长度和直径公差以及转角的测量误差无 可避免地会影响测量精度,造成测量误差。另外,当采用这些测量方法时,温度补偿 只能部分地减少测量误差,无法完全消除。