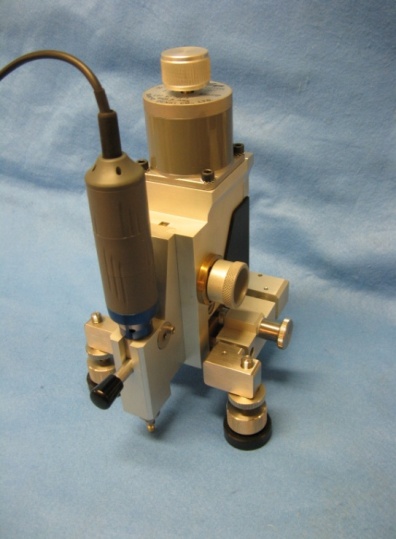

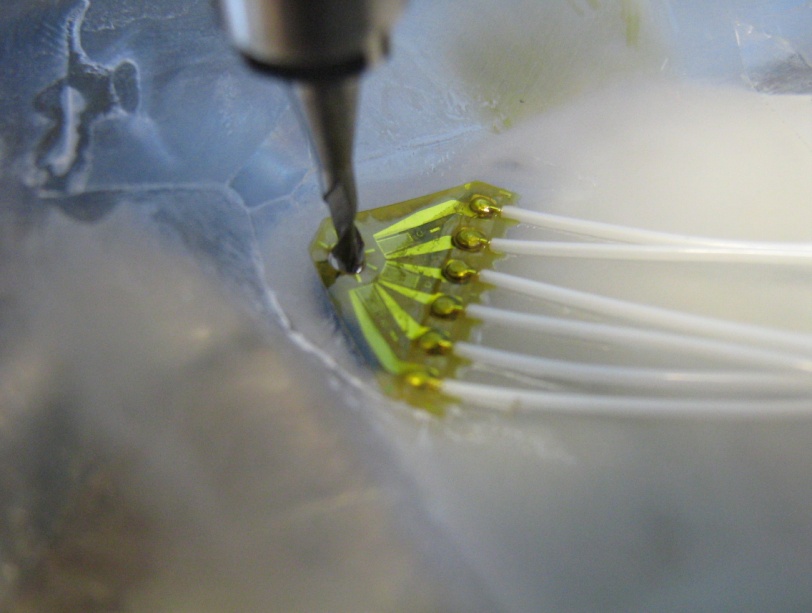

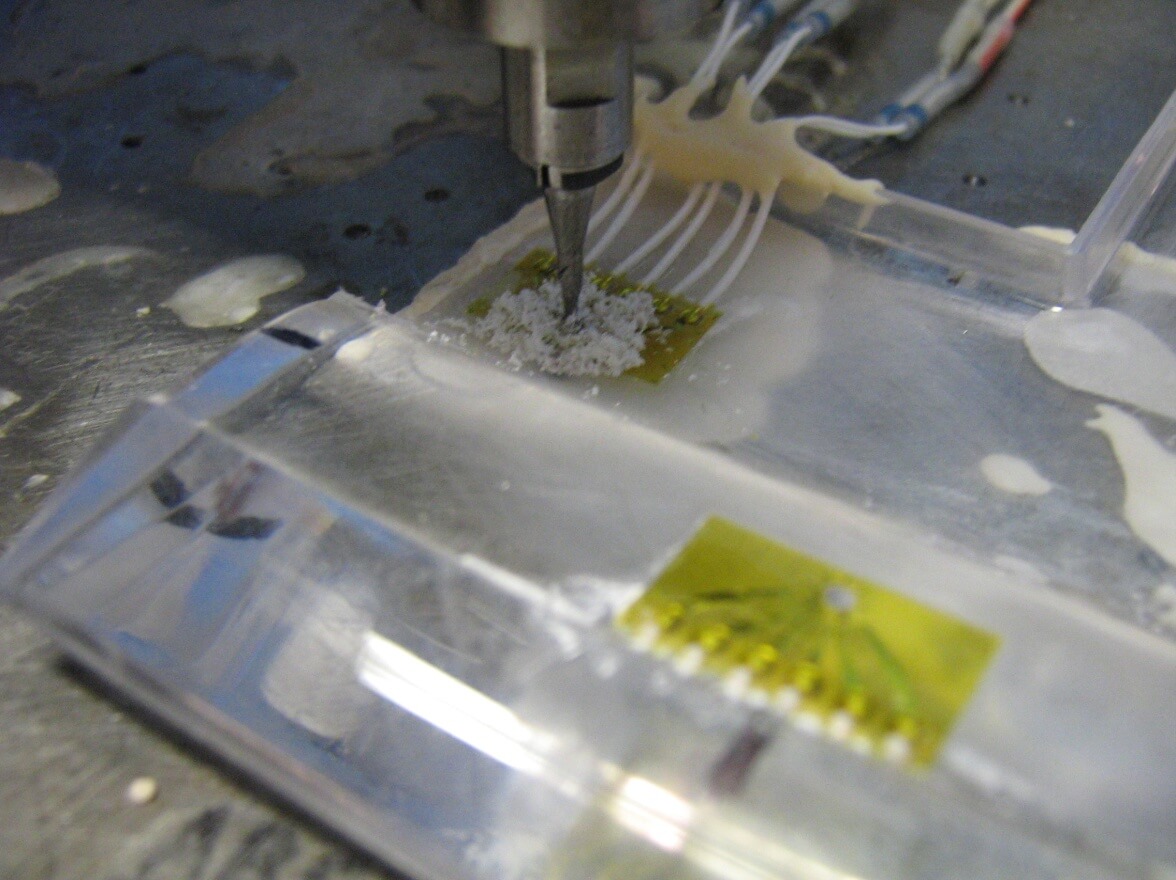

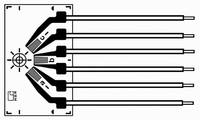

钻孔系统的机械安装 如 图 1a 所示。其基于由 SINT 技术和 HBM 共同开发的 Restan - MTS 3000 系统。

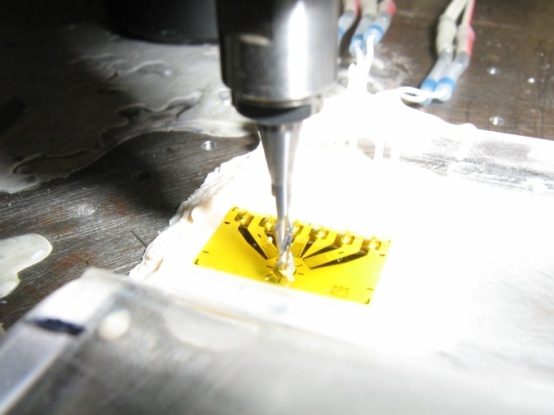

图1b 显示的是专用的 钻孔工具 - 能以 200 RPM 转速钻孔。这个速度能最大程度地减少局部热量 和分析过程中产生的 残余应力。 切削工具 如 图 1c 所示 - 这种麻花钻具带有两个切割刃,能够产生 1.6 mm 直径的平底孔。

钻孔系统 由 电子控制系统和控制软件控制,这将使钻孔过程完全自动化。整个的测量状态都可以远程操作,这个选项是非常有用的:这样可以排除操作人员在现场造成的外部影响。

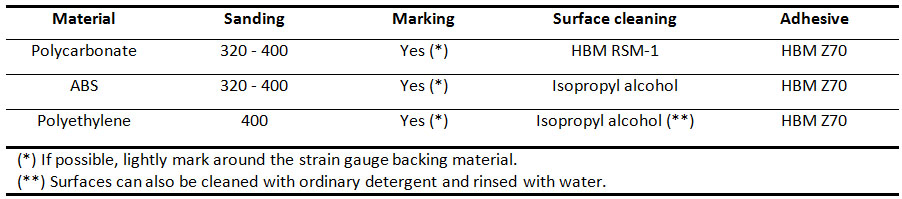

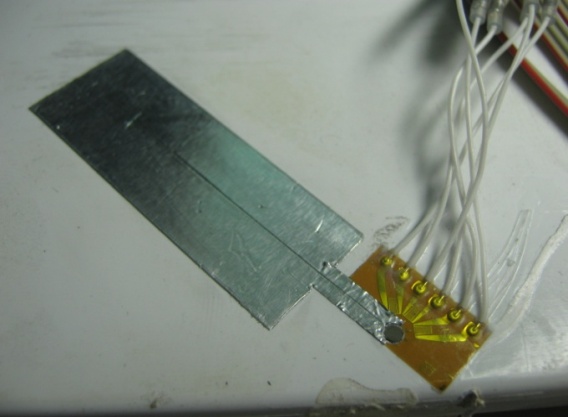

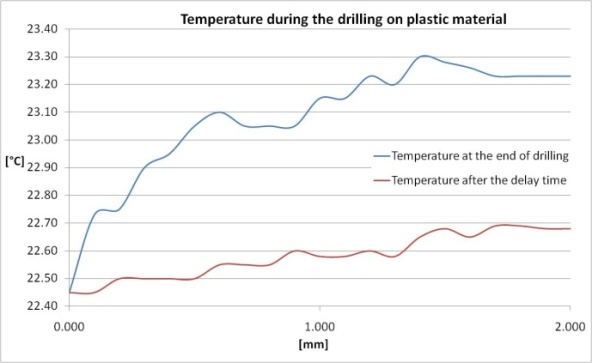

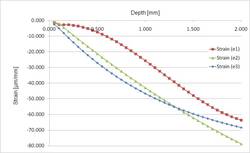

图 2 中是一个预接引线的 三轴应变花,预接引线能够使安装更迅速,并且不会有焊接引线产生的热量。测试对象存在的残余应力将通过测量应变片的应变来完成。.

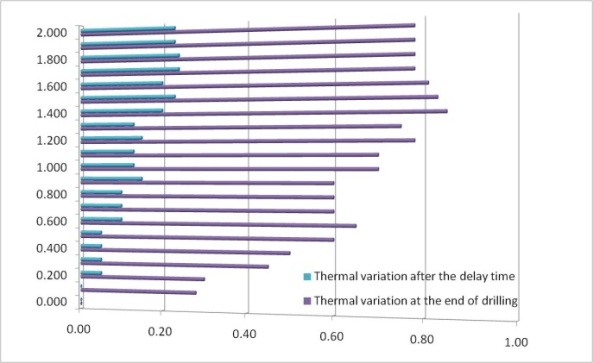

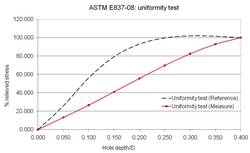

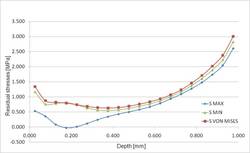

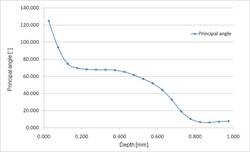

所采集的数据 采用 SINT 的 EVAL 软件的特殊版本来处理 - 专门用于处理塑料聚合物的应变。应变测量数据处理遵循 ASTM E837 标准

图 2 - 应变花: HBM K-RY61-1.5/120R-3 预接引线