混合驱动意味着对试验台试验和测量设备的要求变得更加严格。如果采用不同的测量系统来满足这些要求,那么测试台将会变得极为复杂。即便是最复杂的测试台,HBM eDrive 解决方案也可为其提供交钥匙测试和测量设备,所有设备都来自同一源,并可将数据实时传输到自动化系统中。

多年来,汽车测试台一直有着非常相似的设计。毕竟,测试对象总是一样的:包括内燃机,变速箱等。因此,所使用的测试和测量设备也非常相似。现在测试台重点主要是优化测试程序,缩短测试时间,引入带有实时现场总线的自动化控制系统。

熟悉的慢信号,如温度、压力、振动,但现在需要隔离

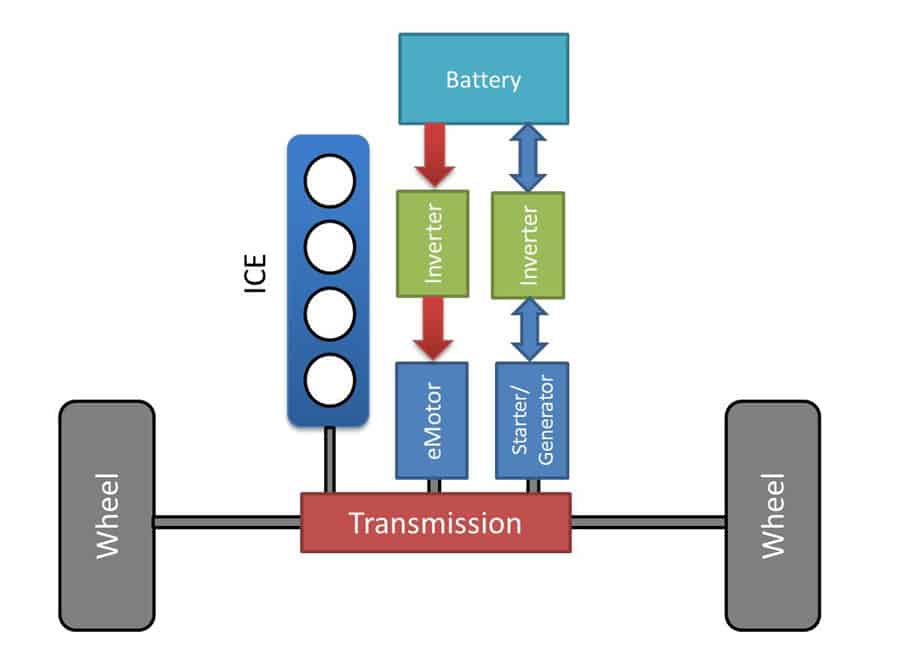

混动测试台中第一类信号是相当慢的变量,如压力、振动和温度。通常,这些用于确定试验台和试样的“一般状态”,以确保实际试验处于正确条件下。然而,由于技术或安全原因(逆变器产生的高压,有时高达1000 V),需要对这些输入进行隔离,情况变得更加困难。例如,如果在辅助驱动的逆变器上直接测量温度,最好隔离这些温度通道。以确保变频器发生故障时不会损坏测量设备并保护工作人员。

机械功率变量,如扭矩、转角和转速 — 更高动态性

机械功率变量,如转速和扭矩,在混动测试台中也有更严格的要求。电机的转速更高,扭矩波动也在更高的频率范围内。这是由于电机极对与磁铁一起,不仅负责旋转运动,而且还负责扭矩波动。这是一个必须要记录的干扰信号,需要了解其对试样、试验台以及传动系本身的影响。在混动测试台中,动态性要求也更高。在内燃机试验台上,扭矩峰值仅由燃烧过程产生,其频率比扭矩脉动要低得多。当需要多次测量机械功率时,情况会变得更加复杂 — 例如必须单独分析内燃机和电动机产生的功率,必须使用两个扭矩法兰和两个转速测量系统。

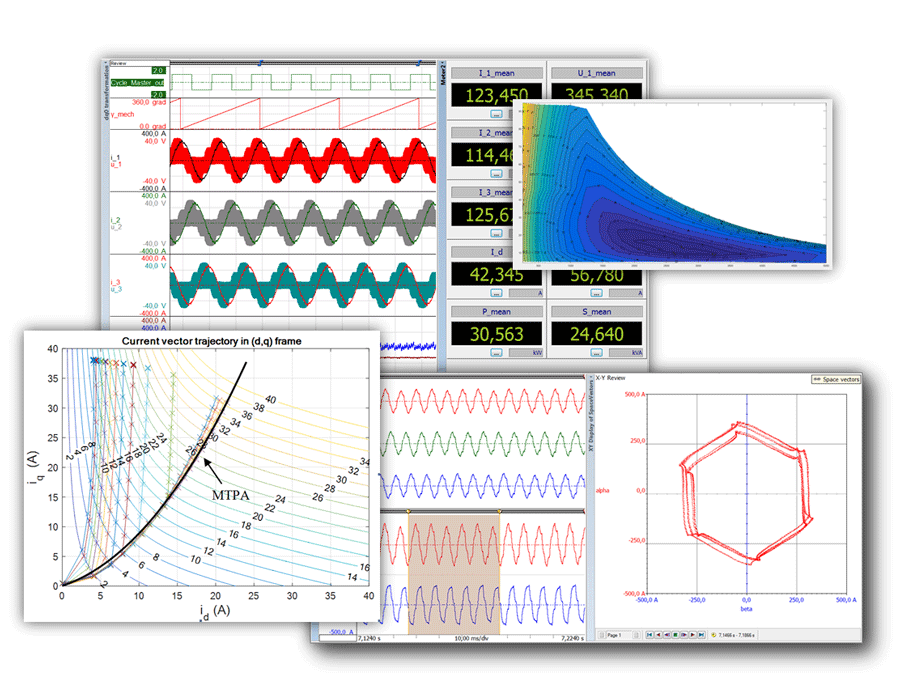

旋转角度的测量是另外一种特殊情况。例如以后对电机的信号进行分析,生成磁通图或MTPA(每安培最大扭矩,图3)曲线,转子的位置对于数学分析至关重要。

电功率值和效率 - 最大的挑战

现在我们进入了一个全新的领域:电功率测量领域。功率分析仪通常用于这一目的,但对于高动态电机试验台来说,却出现了一系列问题。传统的功率分析仪测量周期相对较长,通常通过平均值来获得更高精度。缓慢的测量速率很多时候无法满足动态测量要求。大多数情况下无法连接现场总线系统。

另一个问题是:在大多数情况下,传统功率分析仪仅带有三个或四个功率通道。当面对五相或六相电机或其他复杂系统时,传统功率分析仪往往无法满足需求。

然而,最大的问题来自可追溯性问题。功率分析仪仅提供现成的计算结果,无法存储原始数据。因此,无法对测量链进行全面跟踪。校准功率分析仪通常是采用 53 Hz 的纯正弦信号校准的。但在混合驱动系统中,必须测量数千 Hz 的脉宽调制信号。其校准证书无法证明功率分析仪在这种情况下能够进行精确测量。

另一个被低估的问题是效率测量所需的同步性。如果我们打算将电功率输入与机械功率输出(即计算效率)进行比较,则需要在完全相同的测量窗口中获得这些功率的平均值。对于动态测量,甚至不同的采样率和输入滤波器也会对电气和机械信号产生影响,产生测量误差。

原始数据 作为补救措施

原始数据的存储能彻底解决可追溯性的问题。除了功率测量以外,还可对原始数据以高分辨率方式存储,以便于将来提取并进行分析。对有功和无功功率以及机械功率值进行后续的更新计算,从而验证计算出的效率图。这种可验证性可以扩展到原始数据和传感器,而不仅仅是功率分析仪。当然,功率分析仪也可以存储原始数据,但往往单个设定点的记录和存储就需要10或20秒。因此,由于传统功率分析仪无法实时存储原始数据,进行特性图测量的测试序列将大大延长。

原始数据存储、功率计算和结果传输 - 全部实时

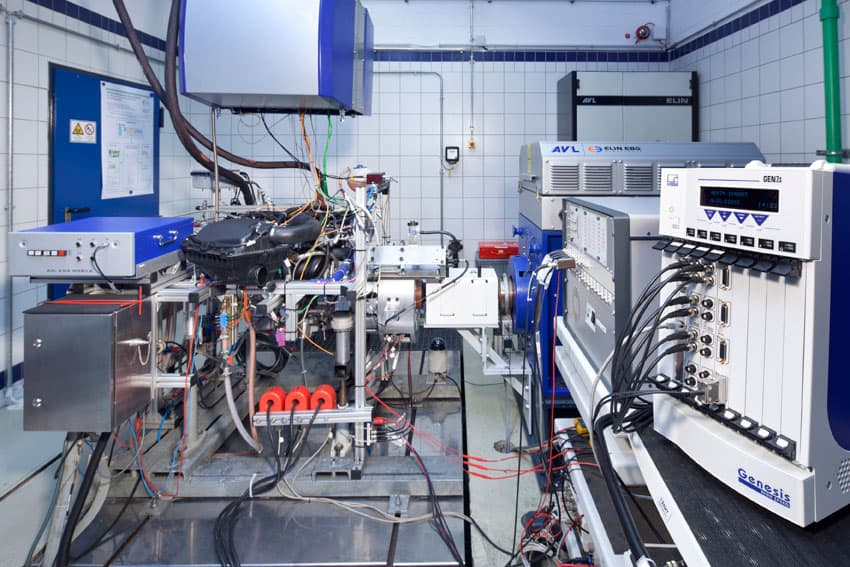

为了克服上述所有问题,有必要采用新的方法,超越试验台试验、测量设备和功率分析仪的传统组合方式,并完美集成到测试台自动化系统中。需要一个能完成上述任务的单一系统,以便大大简化混动测试台的测试系统架构 - 这就是 HBM eDrive 测试系统。

HBM eDrive 测试系统采用模块化结构,能同时同步记录所有必要的信号 - 包括电流和电压、机械变量(如振动或压力)和总线信号,作为一项特殊功能,其还可以测量绝缘输入高达1000 V的热电偶温度。

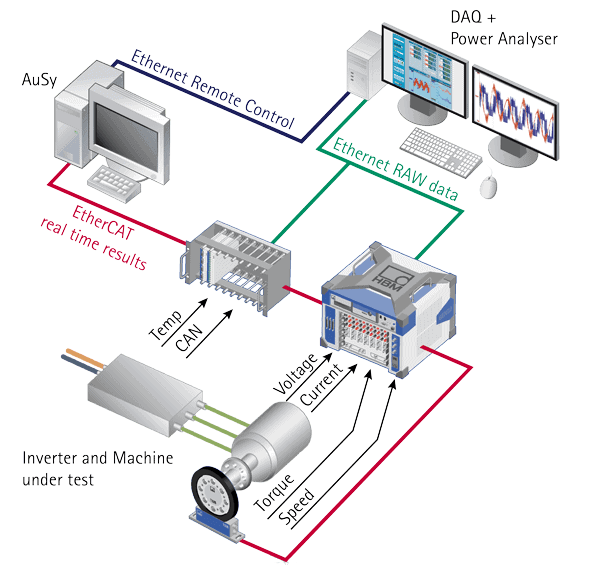

除了记录电流电压等电信号外,eDrive 测试系统还可直接同时记录六个测量点的转速、扭矩和转角信号。(图4)基于实时半周波计算常用的功率参数,如有功功率、无功功率、lambda 等。

触发功能可由自动化系统控制,实时存储在每个设定点的原始数据。原始数据存储在主机的硬盘上,不会加重自动化系统的负担。(图5)。

另外,还同步记录了温度和 CAN 总线信号,因此可以对温度进行补偿,方便地分析阶跃函数响应(总线命令触发导致的扭矩快速阶跃)。

HBM eDrive 测量系统由主机的 Windows 系统控制,尽管主机内部装有 Linux 操作系统。因此可以在存储原始数据的同时,实时转发计算结果。通过 EtherCat总线(汽车行业标准),能以最大 1 ms 延迟将计算结果转发给自动化系统。由于可以同步实时分析,因此可替换传统的扭矩控制,而通过最大 q 电流(使用 Park 变换实时计算)对测试台进行控制,最大限度地减少驱动损耗。

可轻松扩展为四轮驱动测试台或 eCVT

HBM eDrive 测量系统的最大优势在于向上扩展性。它不仅可以适应不同类型的输入信号,而且可以几乎无限制地扩展通道。例如我们需要测量一个六相电机,我们无需两台功率分析仪,只需要增加一个测量板卡即可完成。对于复杂应用,例如带内燃机,两个电机和四个扭矩轴的 eCVT,通过一个系统即可完成。

关于作者

Dipl. Ing. Klaus Lang 是 HBM eDrive (用于电机和逆变器测试)市场拓展经理。

结论: 极大简化混动测试台

测试系统能为混动测试台系统集成商带来巨大的优势,能大幅简化测量策略。对于不同的信号和大量的通道,只需一个系统,而不需要多个测量系统。并可连接 EtherCAT 实时总线系统(目前在该领域是独一无二的),数据流非常容易集成到现有结构中。

对于用户来说,原始数据存储能为其带来巨大的好处,包括数据的可追溯性和进行扩展分析,例如测定 d,q 电流和 MTPA 图等。