伺服压装为大型部件提供更高的压接精度

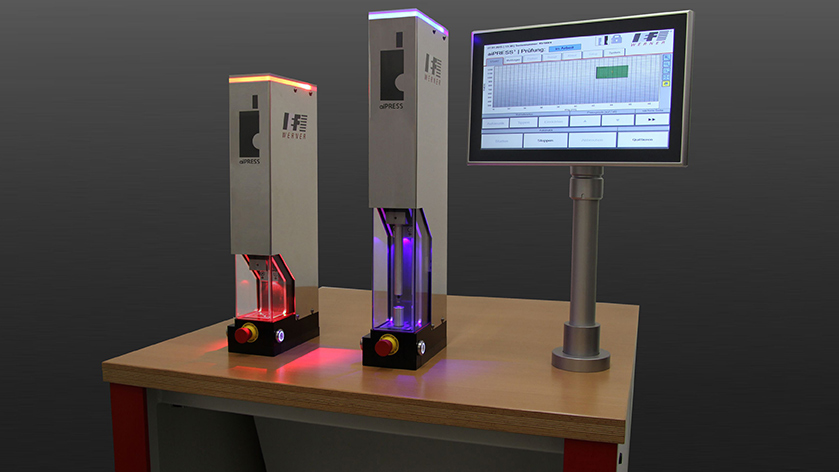

用户希望 IEF-Werner GmbH,提供单一的冲压机,能够对金属部件和厚的大块组件进行非常精细的卷曲(即,通过塑性变形)接合以形成单个组件。位于德国 Furtwangen 的自动化专家IEF-Werner aiPRESS 系列伺服压力机能够满足这一要求,该系列提供 12千牛的压力,并且具有非常高的精度。用户仅需一个系统即可完成。不仅节省投资成本,并可在更短的时间内生产出高质量的产品。

制造商必须以更高的灵活性回应客户订单以保持竞争力。新产品需要更短的时间周期投入市场,这增加了对机械设备的需求。然而,新系统是昂贵的,一旦建立起来,就必须充分利用它们。医疗工程用户需要将相互不同的部件变形以制造出子部件,并且需要不同的压力完成。该组件由非常小的金属部件和一块较厚的块状部件组成。 IEF-Werner GmbH 伺服压力机产品经理 Frank Neugart 解释说:“客户需要一台能够高精度地执行两个工艺步骤的压机。此外,这种灵活的解决方案必须足够强大,以满足未来订单的要求,这可能涉及更大的压力。并且两个工艺步骤均涉及到卷边。

“伺服技术使得压装过程能够被精确控制,所需的偏移量精度达几微米。”IEF-Werner GmbH 伺服压机产品经理 Frank Neugart。

所有过程仅需一台压机

IEF-Werner 工程师仔细了解了这项任务,交付的是 aiPRESS 系列伺服压机,其压力为12千牛。

Frank Neugart解释说:“这个系列连接过程具有极高的精度,并可以自动和可重现的方式进行。

“系统设计灵活,可以集成在装配线或是手动工作场所中,伺服技术在本应用中具有显着的优势,能够根据要求的精度设置速度等参数。Frank Neugart说:“由于驱动力作用在主轴上,因此周期非常短。

由工具钢制成的巨大且抗扭转的C形框架形成了压机的底座。通过测量系统的机械解耦力,该系统消除了在压制过程中传递部件产生变形,弯曲过程,并通过伺服控制来补偿它们。

传动系由精密主轴,伺服电机和导向套管组成,可使侧向力完全吸收。精密导轨可以在整个行程中保持传动系精确的轨迹。Frank Neugart 说:“系统可对传动系所需的力进行配置。因此,伺服驱动器始终在最佳工作条件下工作。用户可以根据具体应用调整进给力,横移速度,定位时间,精度等过程因素。

高质量压接

Frank Neugart 解释说:“为了能够精确地实现两个工艺步骤,我们将 aiPRESS 安装在压电力传感器上,该传感器具有两个可扩展的量程。

“通过传感器中的参数切换来确保进行准确的测量。”IEF-Werner 与 HBM 密切合作,实现了这一子范围校准。

压电传感器是基于应变的传感器的潜在替代品,当需要非常大的测量范围时。压电力传感器可以进行从从几牛到几千牛力的测量。只要进行所需的校准,可以在不同量程使用单个传感器。

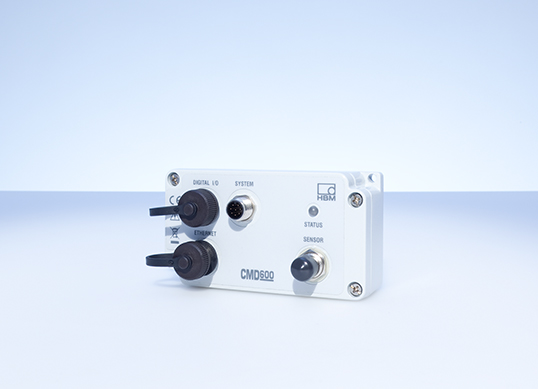

IEF-Werner 采用了 CFTplus/25kN 压电力传感器。传感器已被加载了预应力和校准,可立即使用。磷酸镓晶体是 CFTplus 传感器的核心。其灵敏度比常用石英传感器高两倍。并且漂移和噪音更低,这显着增加了可用的测量范围。传感器连接到 CMD 600 电荷放大器 中,其具有极高的带宽,以及非常低的漂移 - 这是苛刻测量任务的先决条件。

IEF-Werner 与用户合作开发了一种特殊的压制工艺,使其也可用于其他应用。在铆接过程中,伺服电机驱动的冲压冲头最初快速向下移动以使部件接触,然后速度减慢。采用特殊的设计,aiPRESS 以最大3000牛的力将金属零件卷起,精度小于±15牛顿。 Frank Neugart说:“通常,这些组件仅适用 500到600牛顿的力,而这能够保证更高的品质。”在第二个步骤中,伺服压力机以6000牛的压力压紧更多的零件,精度低于±30牛顿。

用户界面友好

为了使设置和控制概念尽可能符合人体工程学并用户界面友好,IEF开发人员将 aiPRESS 图形界面与自己的操作系统配合使用。 aiQ-CONTROL是操作系统的核心。该力路径监视器以图形方式表示压接过程并监视其进度。其提供,如包络曲线,窗口和强制路径障碍等功能。用户可以随时关注相关测量量。

此外,还提供 aiLIGHT 智能过程可视化;其采用节能的4色LED技术。当结果OK时,LED亮起绿色。 NOK 则红灯发出信号。压机顶部的红灯也可表示按压效果的质量,从各个方向都清晰可见。因此,不需要从用户界面检索信息来评估压接结果。

Images: IEF-Werner GmbH