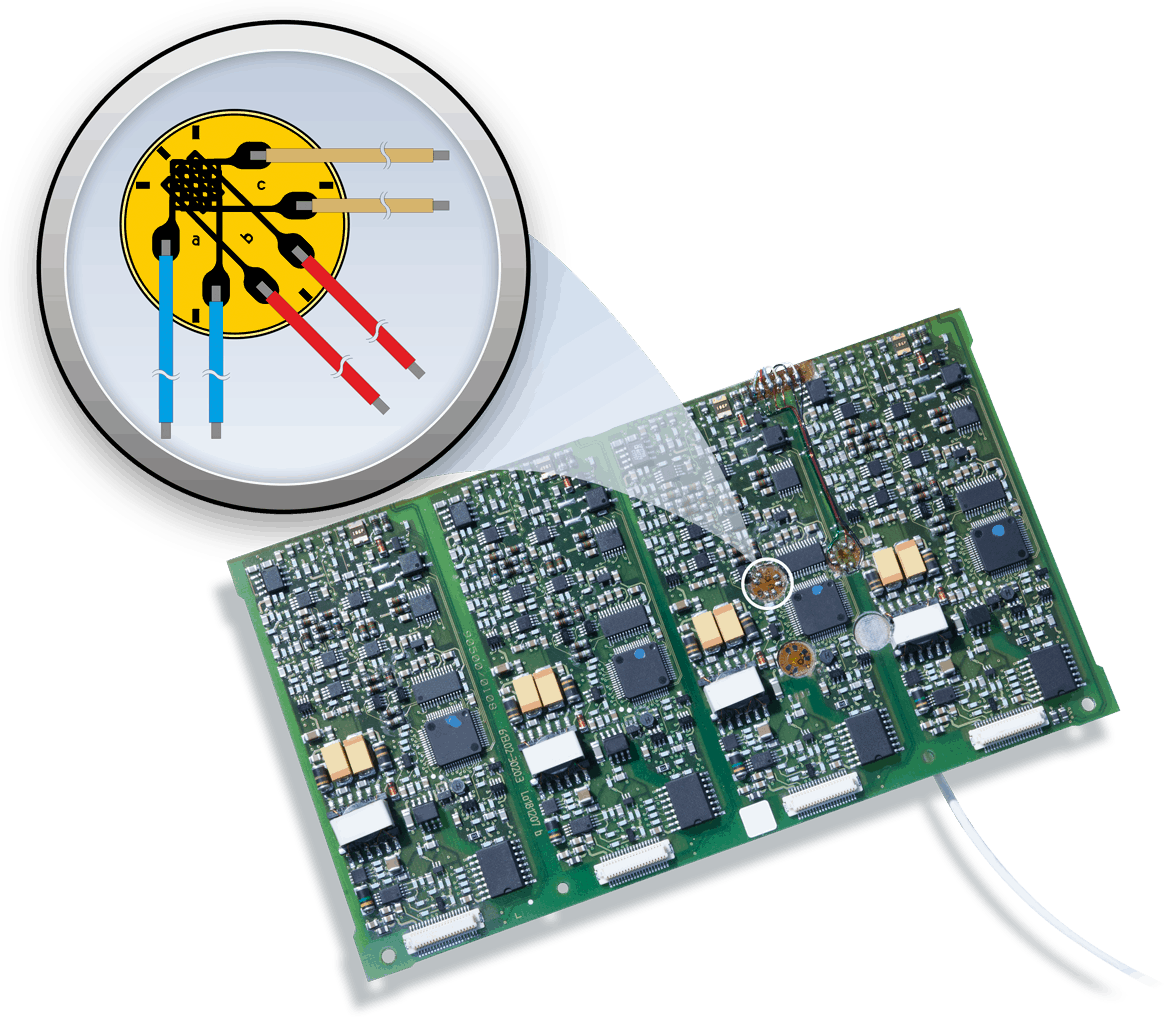

在现代社会中,电子设备充斥着我们的生活,包括汽车、计算机、智能手机、飞机等。在这些产品中,都集成了印刷电路板(PCB)。可靠的产品设计依赖于印刷电路板整体电气系统的可靠性。

印刷电路板不仅在其制造过程中受到机械和热冲击,而且在运输和工作期间同样如此(包括变形、误用、振动、冲击、热膨胀等)。

在 PCB 制造过程中,可能会出现下列故障和应力::

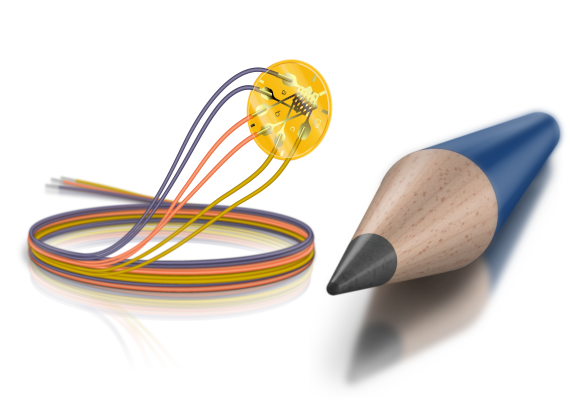

- 安装连接器、动力导轨、冷却板、接触销、焊料端子或电池夹导致的弯曲应变

- 表面安装装置(SMD)、表面安装技术(SMT)和钻孔孔装置(THD)和通孔(THT)和销孔(PIH)装配过程中导致的断裂

- 球栅阵列(BGA)焊接点的应力裂纹及脱落

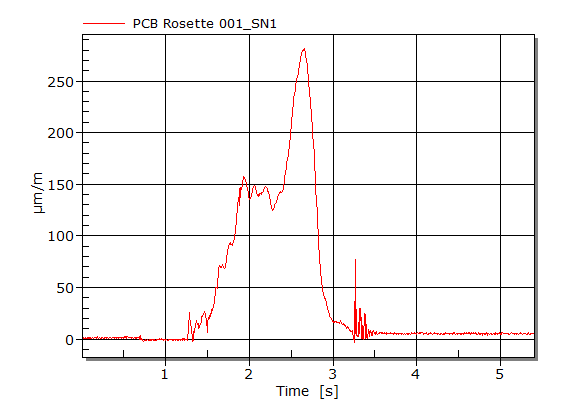

- 分离过程中的瞬时应变峰值(分离过程中临界应变/剪切应变的测定)

- 壳体中由于压装、螺钉拧紧或封装过程而产生的机械应力(应变)

- SMD电容器由于高弯曲应力导致在其他工序中断裂

- 在ICT测试中施加太多力的测试探针

在运输和运营过程中,下列影响可能导致故障:

- 机械载荷(静态)

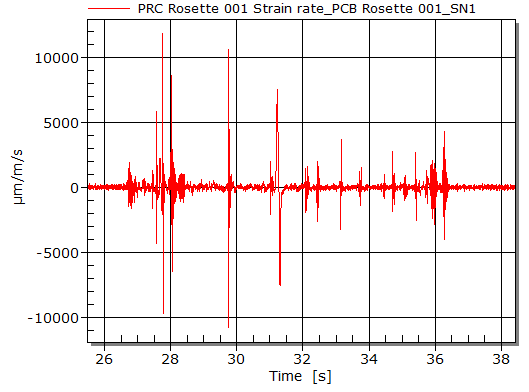

- 振动与冲击(动态)

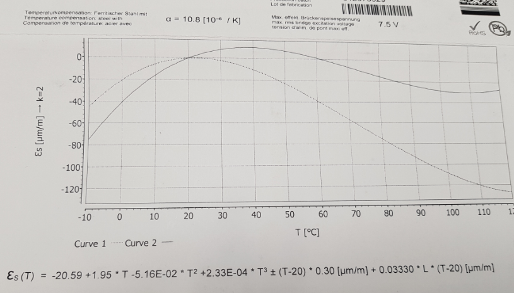

- 热膨胀引起的热效应(外壳、散热器、印刷电路板和电子元件的α值不同)