在本文中,您将了解如何使用“不匹配”箔式应变片来确定铝的热膨胀系数。

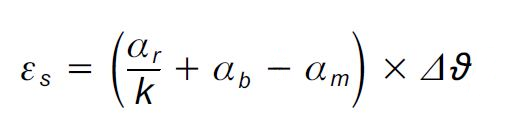

当温度发生变化时,每个四分之一桥应变片记录一个测量信号,即“表观应变”。应变片测量点暴露在温差Δϑ下的表观应变可描述为:

在本文中,您将了解如何使用“不匹配”箔式应变片来确定铝的热膨胀系数。

当温度发生变化时,每个四分之一桥应变片记录一个测量信号,即“表观应变”。应变片测量点暴露在温差Δϑ下的表观应变可描述为:

以下符号为:

εs 应变片的表观应变

αr 电阻温度系数

αb 被测物的热膨胀系数

αm 测量栅丝材料地热膨胀系数

k 应变片地 K 系数

Δϑ 触发表观应变的温差

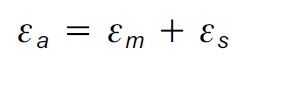

在 HBM 所有应变片包装上,都有一个表观应变与温度之间的函数。当然,只有当被测材料的线膨胀热系数与应变片组上的数据相匹配时,这些数据才会给出有意义的结果。

以下内容适用于:

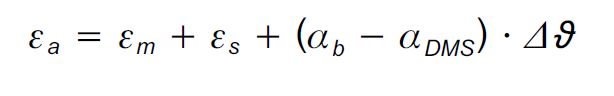

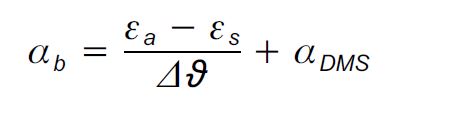

如果要测定热膨胀系数 αm,表观应变可很好地用于此目的。在这种情况下,可以使用以下公式:

Transposed, this produces:

εa 放大器处显示的应变

εm 机械荷载引起的应变

αDMS 应变片包装上的线性膨胀热系数

在实际试验中,我们将四个匹配钢的 LG11-6/350 (α=10.8 10-6/K) 应变片安装在铝件上。四线制电路被用来消除电缆的影响。根据制造商提供的材料数据: T= 0 … 100°C 时 α=23.00 *10-6/K

| ϑ (°C) | εa(*10-6) | εs(*10-6) | εa-εs(*10-6) | αb(*10-6)/K |

| -10 | -396.9 | -38.0 | -358.9 | |

| 0 | -254.4 | -16.9 | -237.5 | 22.9 |

| 10 | -122.5 | -5.0 | -117.5 | 22.8 |

| 20 | 0 | -1.1 | 1.1 | 22.7 |

| 30 | 118.8 | -3.9 | 122.7 | 23.0 |

| 40 | 232.4 | -12.2 | 244.6 | 23.0 |

| 50 | 344.3 | -24.8 | 369.1 | 23.2 |

| 60 | 453.3 | -40.3 | 493.6 | 23.3 |

| 70 | 562.1 | -57.7 | 619.8 | 23.4 |

| 80 | 671.6 | -75.6 | 747.2 | 23.5 |

| 90 | 781.8 | -92.7 | 874.5 | 23.5 |

| 100 | 894.1 | -107.9 | 1002.0 | 23.5 |

| 110 | 1010.5 | -119.9 | 1130.3 | 23.6 |

| 120 | 1132.3 | -127.4 | 1259.8 | 23.7 |

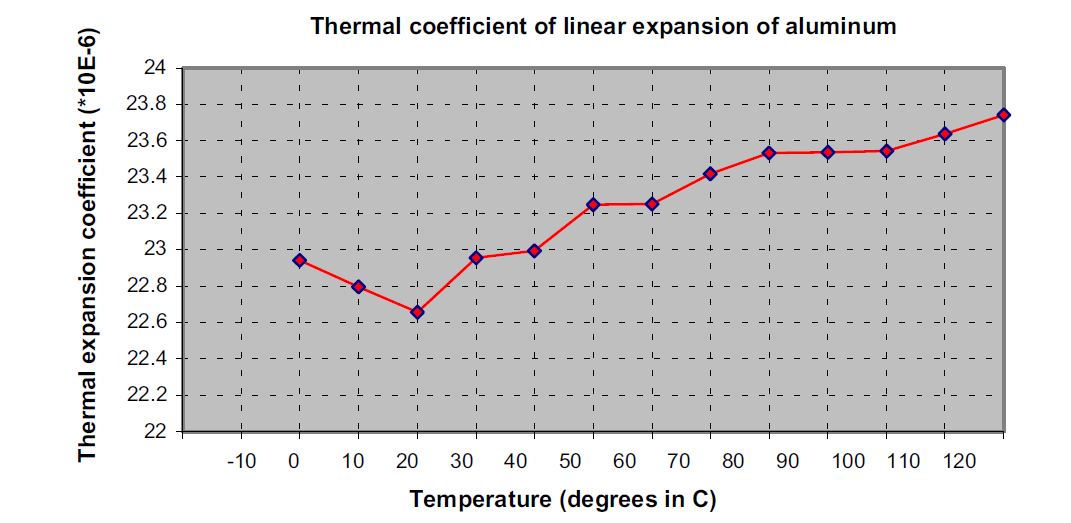

图表1:适用于铁素体钢的应变片黏贴在铝件上的测量结果

如果计算指定温度间隔的 αm。 则得到 23.19 *10-6/K, 与理论值 0.19 *10-6/K (0.84%) 的偏差。

为了进行实验,首先需要在被测物体上安装几个应变片(以获得实验的可靠性)。必须在测量栅丝方向上平坦黏贴。

在下一步中,根据温度确定应变。必须注意确保建立热平衡。

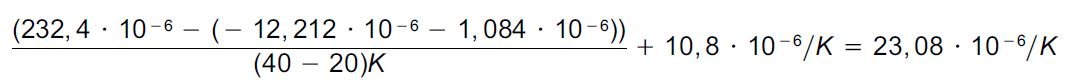

首先计算 εa-εs。要确定线性膨胀的热系数,将两个计算值(εa-εs)相减,然后除以相应的温度间隔。然后必须将符合组件数据的热膨胀系数 αDMS 代入。

例:在20度到40度之间,热膨胀系数计算如下(采用公式4进行计算):

在测量过程中,应变片蠕变将会产生不良影响。因此,为了获得最大的精度,建议使用 HBM K 系列应变片,其三种不同的蠕变值,并应使用具有最大端环长度的应变片。

此外,当测量温度超过60°C时,建议使用热固化粘合剂进行安装。

注:所有产品说明仅供参考,不得将其理解为质量或耐久性的保证。