定制传感器如何收集车辆自动驾驶所需的数据

最初的目标:控制与效率

今天,拖拉机的用途与第一台蒸汽动力完全相同:以可控速度提供高功率、牵引力和扭矩。随着时间的推移,该设计已扩展到各种工程农业和军事车辆,在各种行业中发挥关键作用。这些车辆的挑战是在任何地形下都能高效工作。

为了获得最佳性能,这些重型车辆的车轮必须始终与地面接触。要做到这一点,来自发动机的动力必须通过传动系统和齿轮箱传递到所有车轮。例如,专门设计用于减少车轮打滑的拖拉机将通过高效的发动机和传动系系统,使其车轮、动力输出(PTO)或机器的功率损失非常小。这样,运营效率的提高不仅提高了安全性,减少了事故;还可提升运营商利润。

不断上涨的燃油价格和运营商降低成本的要求促使制造商设计出更经济、更高效的车辆。与此同时,世界各国政府正在为公路和非公路车辆制定更严格的燃油效率标准,以减少车辆排放。自2019年以来,柴油发动机、变速箱、变速箱和车轴的制造商都专注于设计新产品,这些产品超过了2013年至2015年推出的四级排放标准。制造商与农业、建筑和其他非公路车辆制造商合作,以确保最终产品现能满足消费者和政府第五阶段法规更严格的要求。

闭环反馈系统的好处

现在,许多车辆在运行时会自动监控并优化效率,以确保最大效率。设计工程师在产品开发过程中采用各种测试方法,以确保这些反馈系统满足必要的性能标准。为反馈系统收集精确数据的两种主要方法是:应变计和扭矩传感器。

基于应变的传感器可测量关键点的力和扭矩。并且可以在多个点进行测量,包括发动机齿轮轴、挠性板、传动轴、齿轮箱、车轴、轮毂总成、动力输出轴和机具。例如,通过将应变计直接集成到驱动轴中,车辆管理系统可以通过获取作用在测量轴上的旋转挠度或应变,相应地校正功率输出。

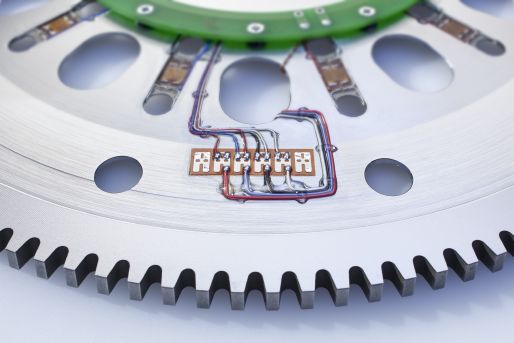

飞轮盘是传动系部件的一个例子,该部件可收集反馈系统的数据。此解决方案提供了多种优势:

无需安装额外的传感器

线性和可逆性误差小于0.1%

传动系部件的机械性能没有变化

连续长时间测量

可连续运行的坚固传感器

更宽的工作温度范围

对电磁干扰免疫且不敏感(EMC)

扭矩传感器原理与应变计测量相同。然而,扭矩传感器是一种高度精密的部件,安装在系统的两个部件之间,扭矩测量点处。该传感器专门设计用于将直接施加在应变计所在传感区域的旋转力和扭矩。扭矩测量设备过去价格昂贵、体积庞大、灵敏度高,因此仅适用于实验室测试。现在,可靠性和耐用性的提高使车辆、发动机和传动系部件制造商可将扭矩测量设备直接集成到其车辆中。

通过将测量部件与物联网通信结合,将车载计算与人工智能软件结合,车辆管理系统不仅可以感知动力传动系、车轮和机具各个阶段的功率损失或增益,还可以自动实时进行调整。反馈回路的短期效果是降低车辆部件的应力,从而避免灾难性故障。长期反馈回路优化了维护周期,提高了整体效率,降低了拥有成本。

农业和矿业中的自动驾驶车辆

所有这些都为提高效率的最新阶段铺平了道路:自动农业车辆。在这种经济模型中,一个操作员可以同时远程控制多个自动驾驶车辆。因此,对自动农业设备的需求将迅速扩大也就不足为奇了。2020年全球市场总和为650亿美元,预计每年增长12%,到2026年将达到1350美元。

自动采矿车市场尽管规模较小,2020年为23亿美元,但全球的增长速度甚至更快——预计为23%。

随着对非公路车辆更高性能需求的增长,自动驾驶汽车行业将在车辆设计、系统管理方面进一步发展。降低排放、节约燃油并提高车辆稳定性。

定制传感器提供关键数据

HBM OEM传感器团队通过为控制回路提供数据,在这些智能产品开发过程中发挥着关键作用。由于标准传感器的尺寸或规格无法满足设计工程师要求,因此他们会向HBM寻求定制开发传感器。

HBM工程师通过对柔性板、传动系、齿轮或车轴等部件进行设计调整,定制应变计,并将其集成刀部件中,使其成为精确测量扭矩、压力、力或负荷的功能传感器。将遥测板或感应环嵌入到部件中,数据即可无线传输到车辆管理系统。

全球的汽车制造商非常信赖我们为其设计和开发满足其特定要求的传感器。我们在全球三大洲的生产工厂,可确保产品高质量地及时交付。