Strukturversuche in der Luftfahrt

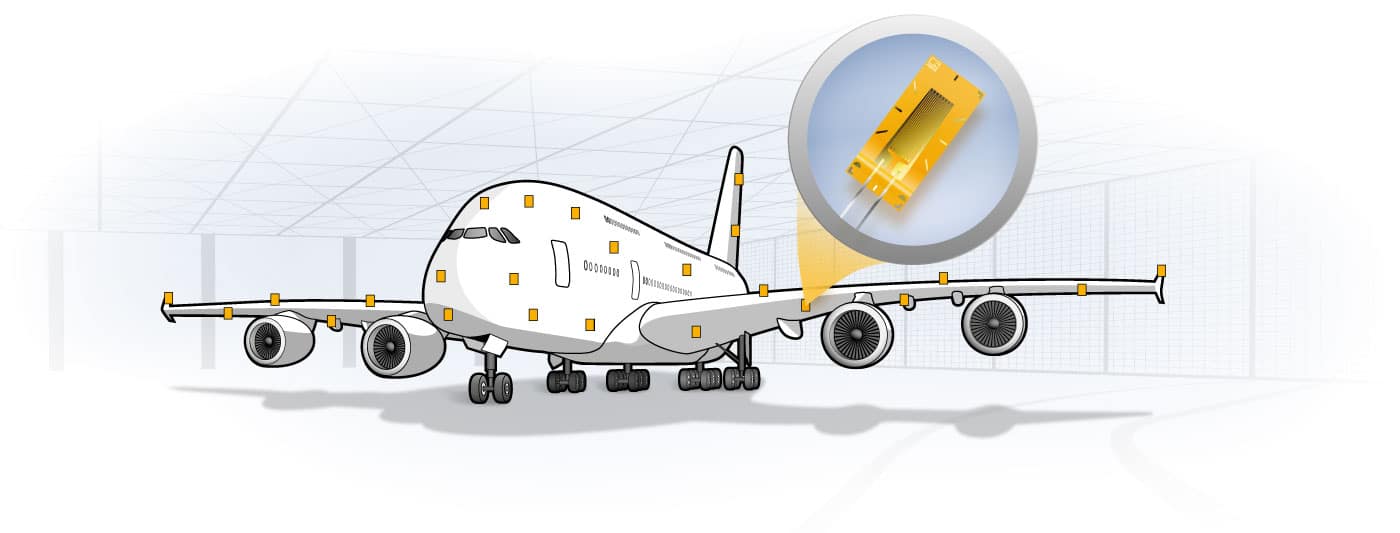

Bevor ein Flugzeug erstmals abhebt, werden bei Tests im Prüfstand die für verschiedene Betriebssituationen erwarteten Lasten aufgebracht. Ziel dabei ist, genau herauszufinden, wie sich die Flugzeugstruktur in unterschiedlichen Situationen verhält. In diesen Versuchen müssen mögliche Konstruktionsfehler aufgedeckt werden, um maximale Betriebssicherheit zu gewährleisten.

Strukturversuche an Flugzeugen umfassen einige spezielle Anwendungen:

- Materialprüfung: Materialermüdungstests an Werkstoffproben

- Komponentenprüfung: Betriebsfestigkeitsprüfung isolierter Flugzeugkomponenten wie Tragflächen, Türen, etc. mit bis zu Hunderten von Messkanälen

- Versuche an der Gesamtkonstruktion: Ermüdungstests an der Gesamtstruktur des Flugzeugs und Bruchlasttest, gewöhnlich mit tausenden von Messkanälen, meistens DMS