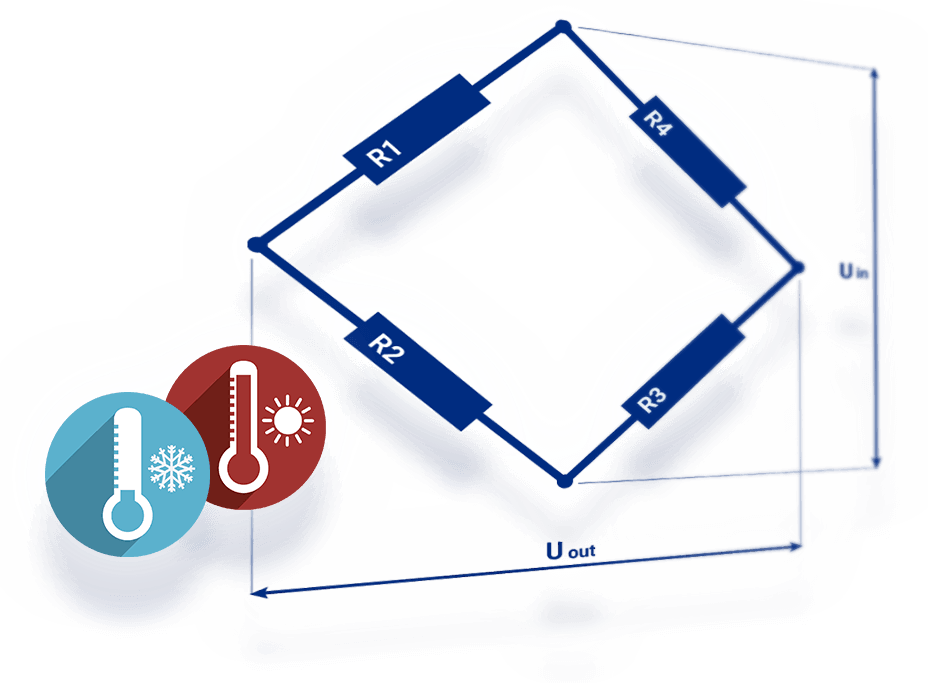

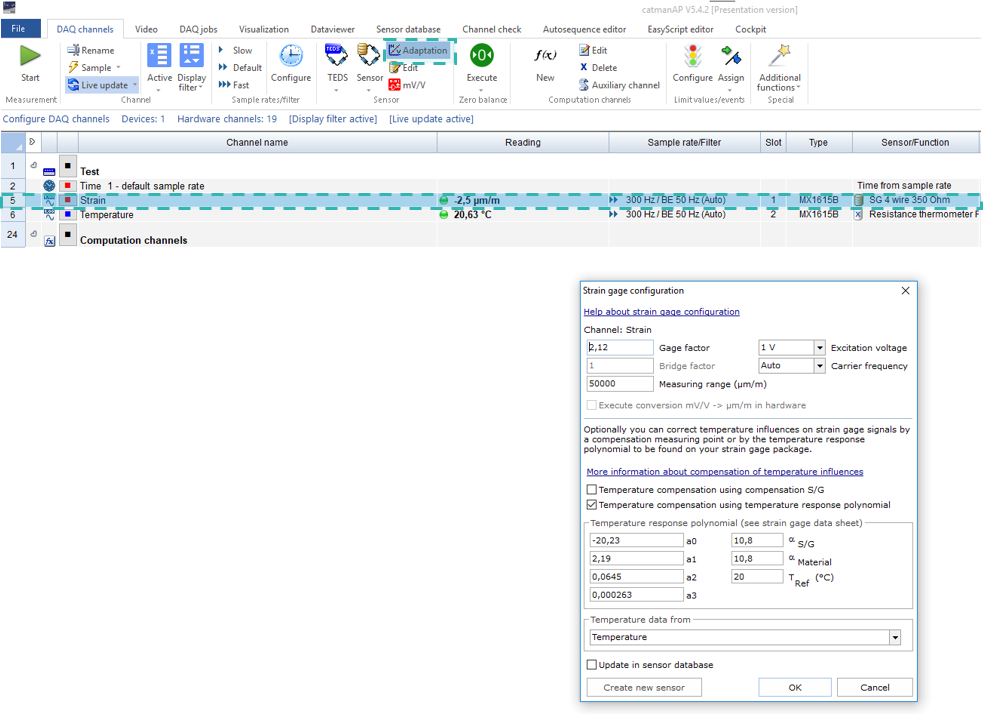

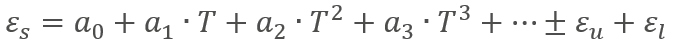

In einigen Fällen enthält das Polynom weitere Faktoren, die bei Temperaturschwankungen das Dehnungssignal beeinflussen:

- Einfluss der Anschlussbändchen (εl): Im Allgemeinen muss auch der Einfluss der Anschlussbändchen berücksichtigt werden, der jedoch je nach DMS-Typ und Hersteller unterschiedlich sein. Wenn Sie unsere von HBM patentierte 3- oder 4-Leiter-Technik einsetzen, werden alle Kabelwiderstände kompensiert. In einigen Fällen gibt es jedoch einen Restanteil der 2-Leiter-Konfiguration, der nicht automatisch kompensiert werden kann.

- Messunsicherheit (εu): Die Messunsicherheit ist ein allgemeiner Bestandteil, der bei der Gesamtberechnung berücksichtigt werden sollte. Sogar das Polynom weist einiges an Streuung auf, die zu diesem Teil der Unsicherheit führt.

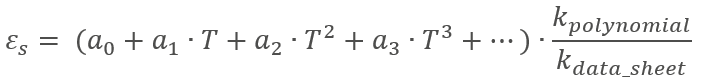

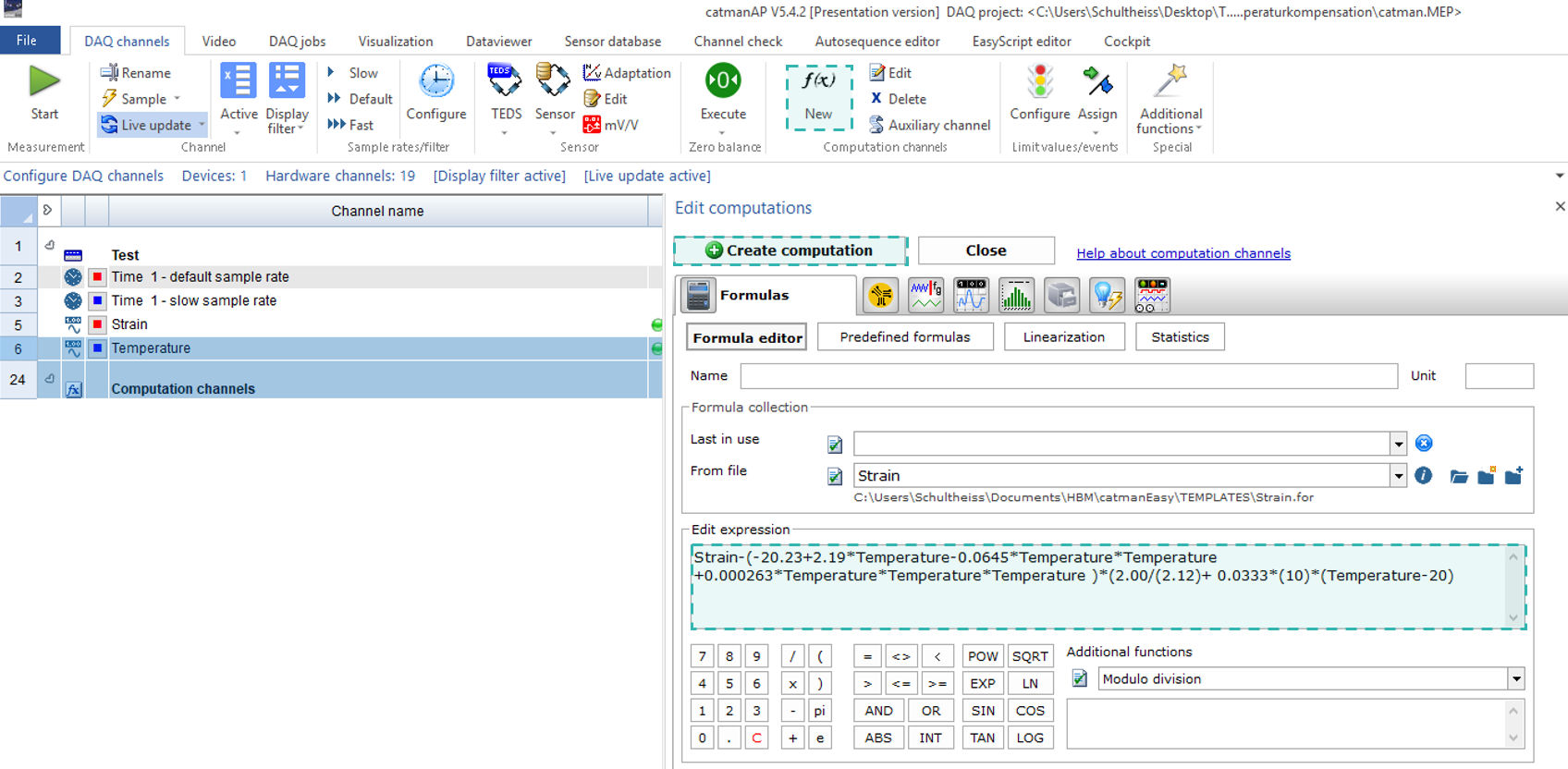

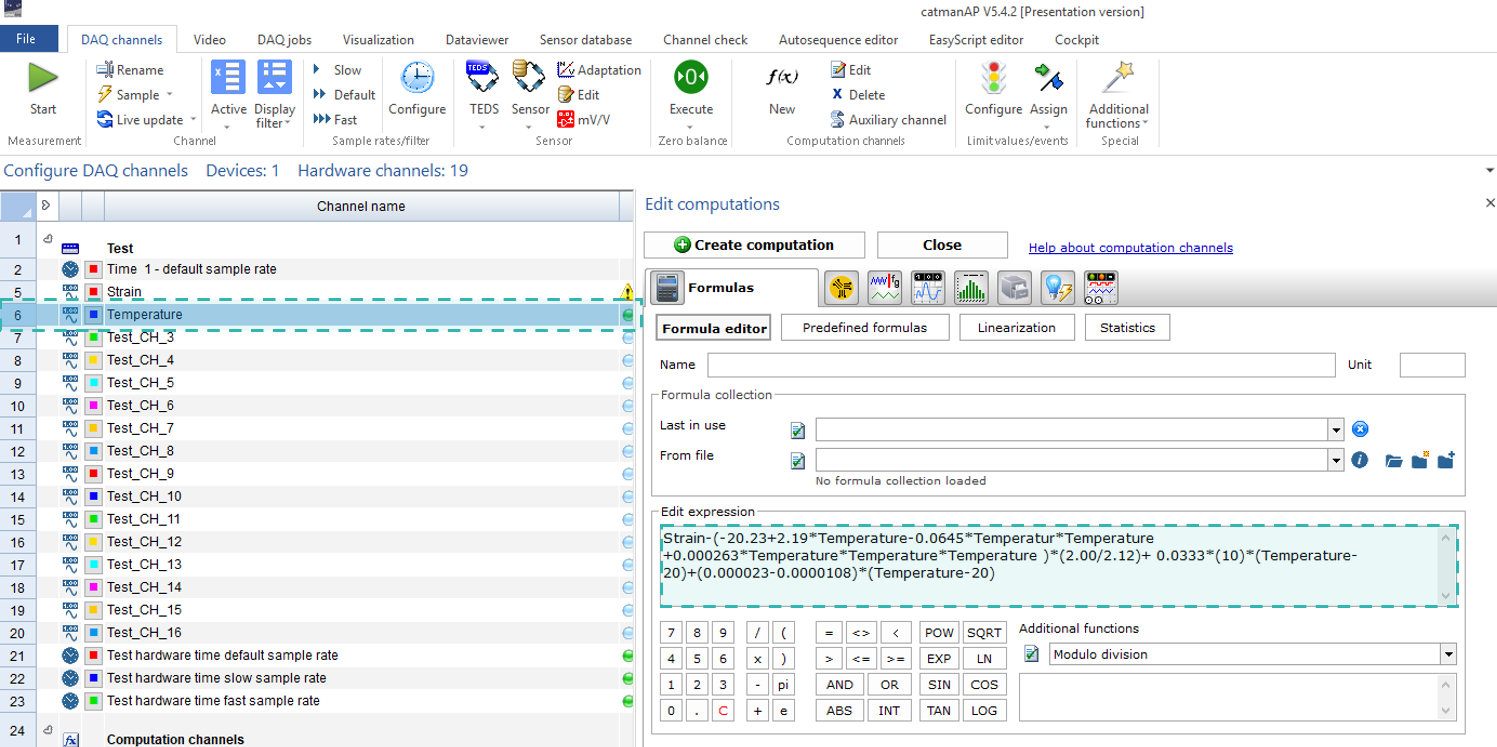

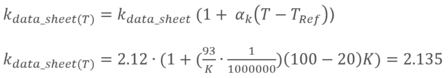

Das angepasste Polynom sieht wie folgt aus:

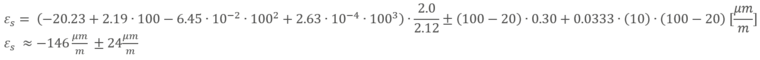

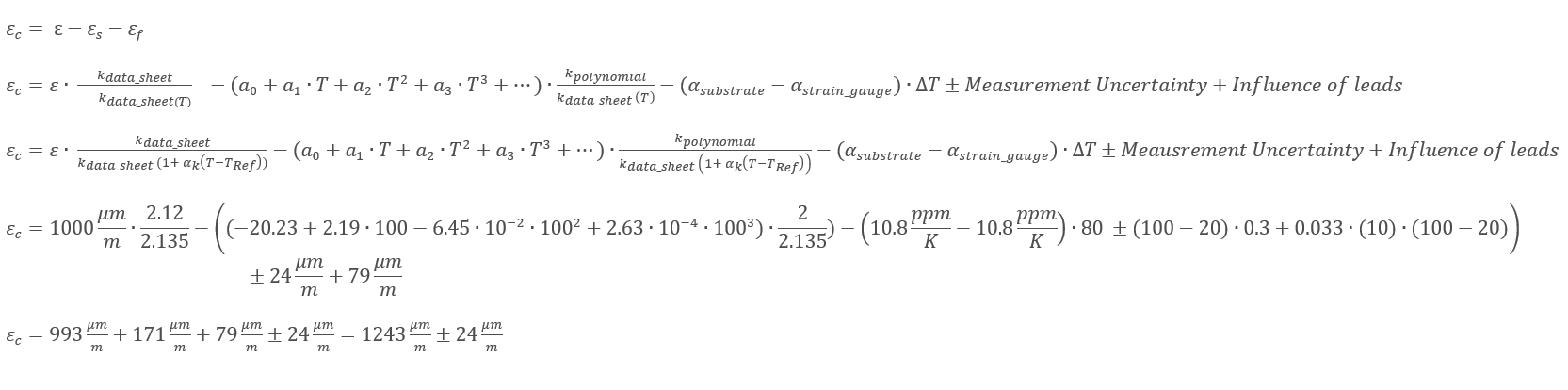

Wenn wir uns auf unser Anwendungsbeispiel konzentrieren, erhalten wir:

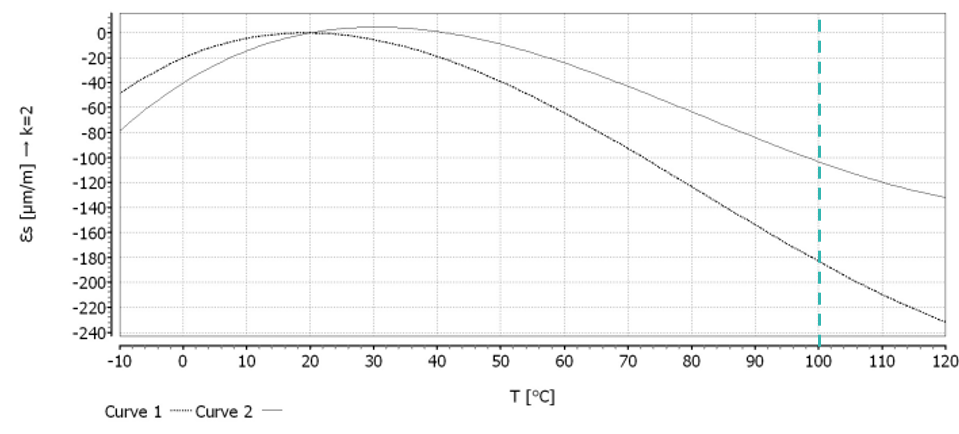

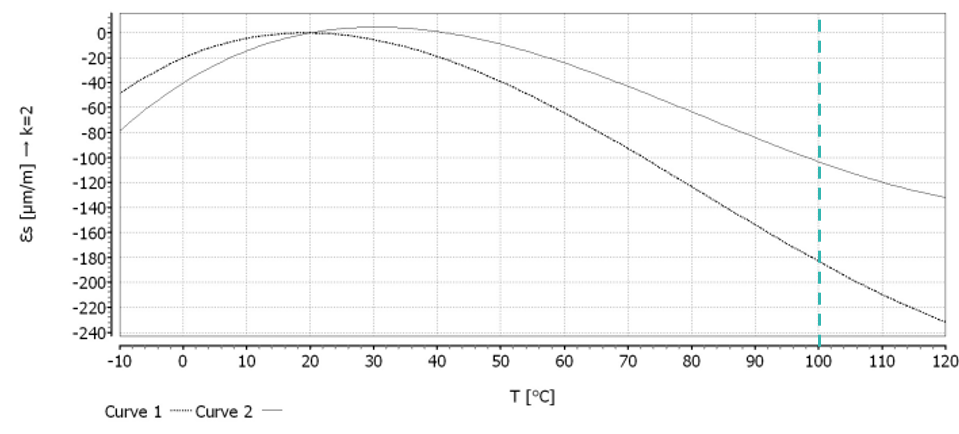

Nehmen wir an, dass die Temperatur während der Dehnungsmessung konstant bei 100 °C (T = 100 °C) liegt und die Länge der Anschlussbändchen 10 mm (L = 10 mm) beträgt. Bitte beachten Sie, dass die Länge der Anschlussbändchen variieren kann. Betrachtet man das Polynom, zeigt sich, dass die temperaturbedingte Dehnung einen erheblichen Einfluss auf das Ergebnis hat, da sie größer als 100 μm/m ist!

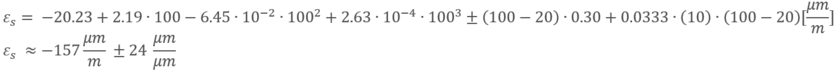

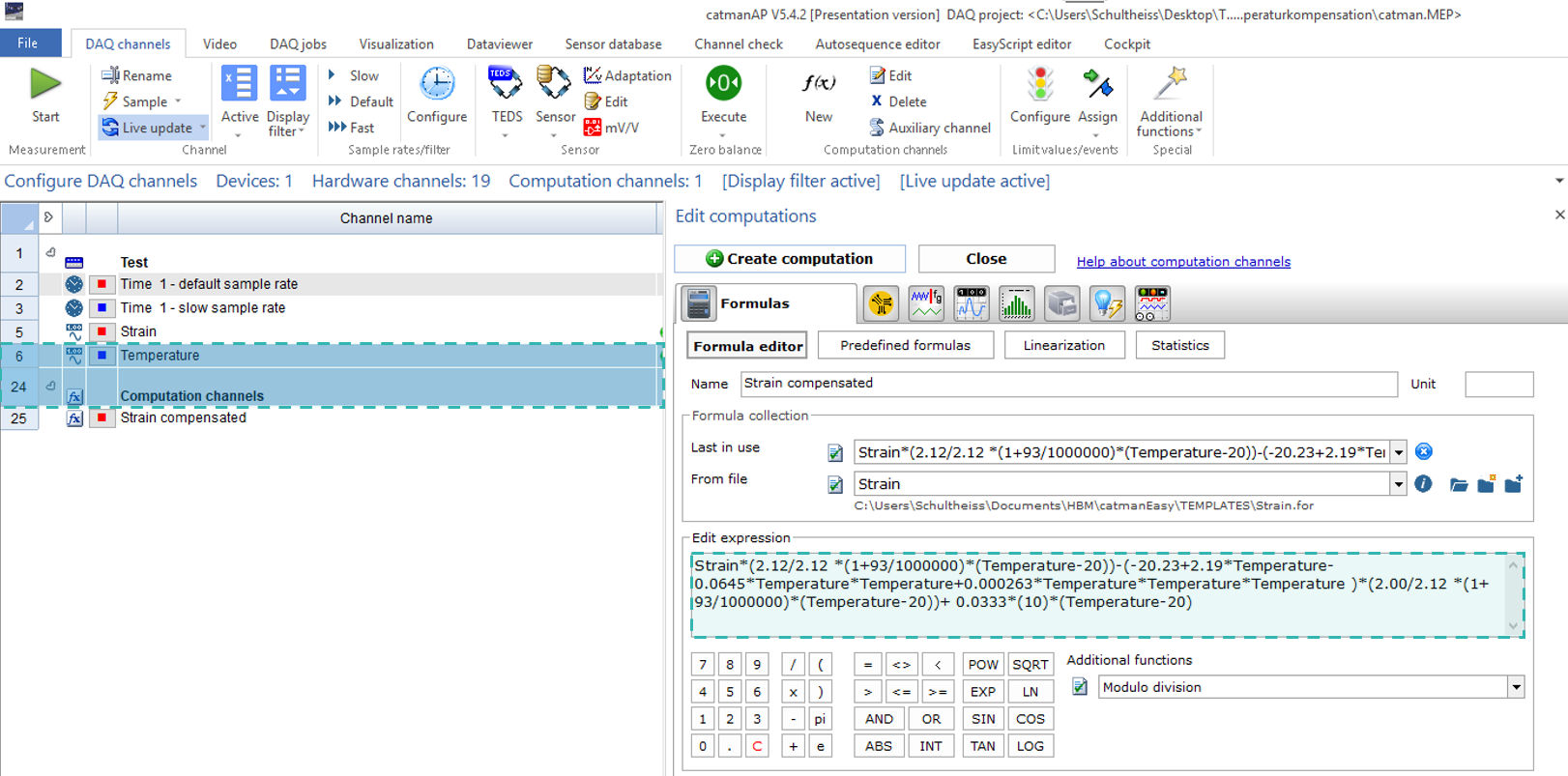

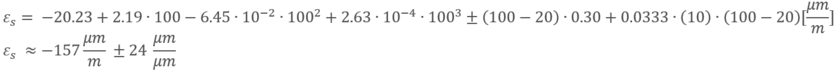

Zur Berechnung der temperaturbedingten Dehnung setzen wir die Temperatur und die Länge der Anschlussbändchen in das Polynom ein:

Das Ergebnis passt recht gut zu dem Polynom, das auf dem Datenblatt ausgewiesen ist. Durch Einbeziehung des Polynoms werden die wichtigsten Einflüsse berücksichtigt, während nur sehr lange 2-Leiter-Kabel das Ergebnis zusätzlich beeinflussen können. Da wir die 3- und 4-Leiter-Technik verwenden, die die Auswirkungen des Kabelwiderstands kompensiert, ist dieser Teil der Berechnung nicht relevant!

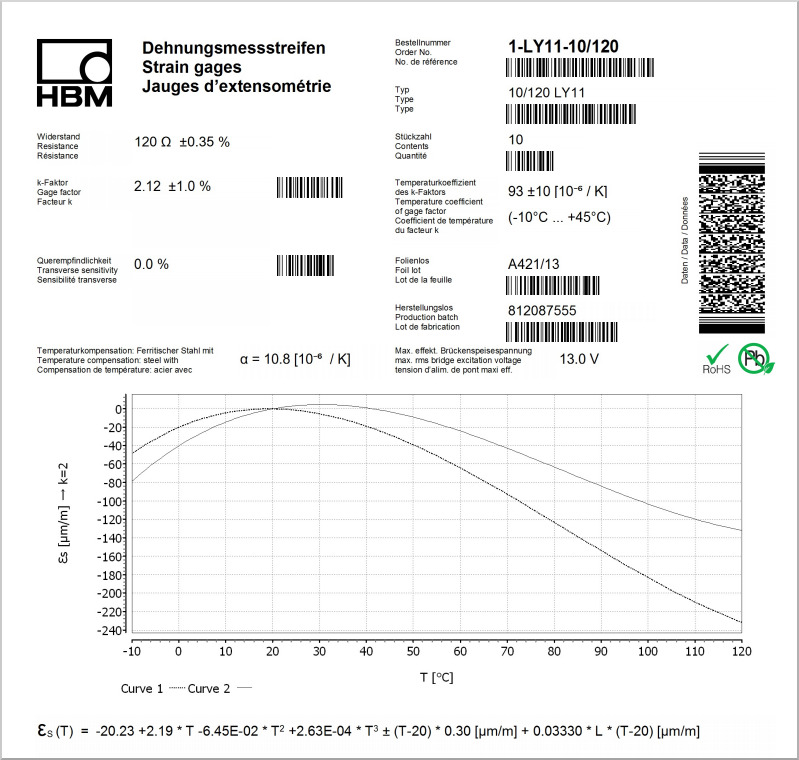

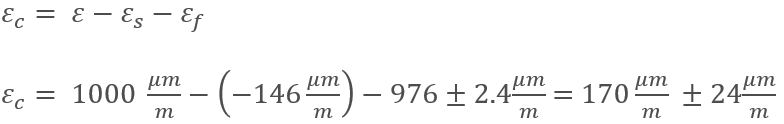

Die Überlagerung der temperaturbedingten Dehnung auf die gemessene Dehnung ergibt nun den korrigierten Dehnungswert, der nur die mechanische Dehnung berücksichtigt: