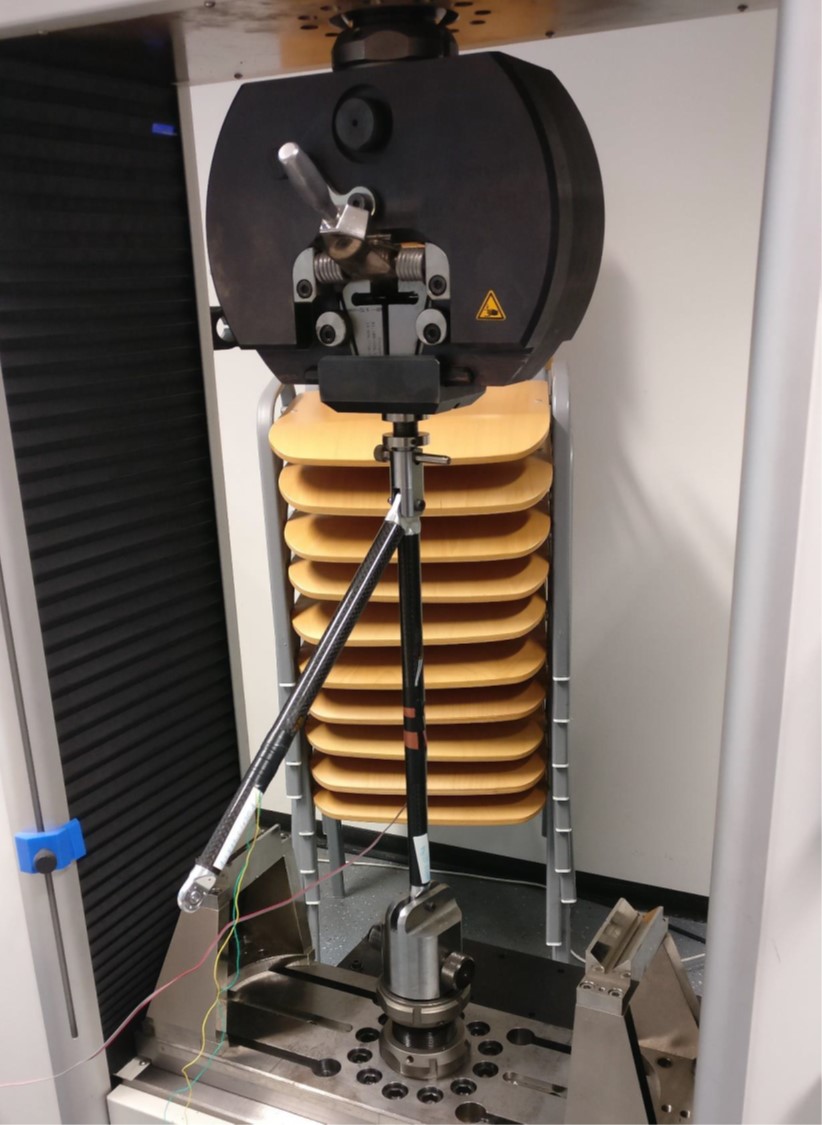

Die Zug- und Druckversuche werden in den Laboren der Hochschule Karlsruhe durchgeführt, um die Materialverbindung der Dehnungsmessstreifen zum kohlefaserverstärkten Kunststoffrohr zu prüfen und zu bewerten, ob zukünftige Tests am fahrenden Fahrzeug funktionieren würden.

Dazu werden die Querlenker in die Prüfmaschine eingespannt. Dies geschieht durch eine speziell entwickelte und gefertigte Spannvorrichtung, die den Querlenker optimal fixiert.

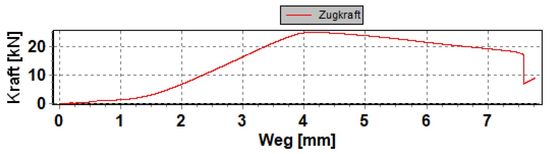

Der Spannungsausgang der analogen HBK-Verstärker wird mit einem Multimeter gemessen und dann mit den Ergebnissen der Zugprüfmaschine verglichen.

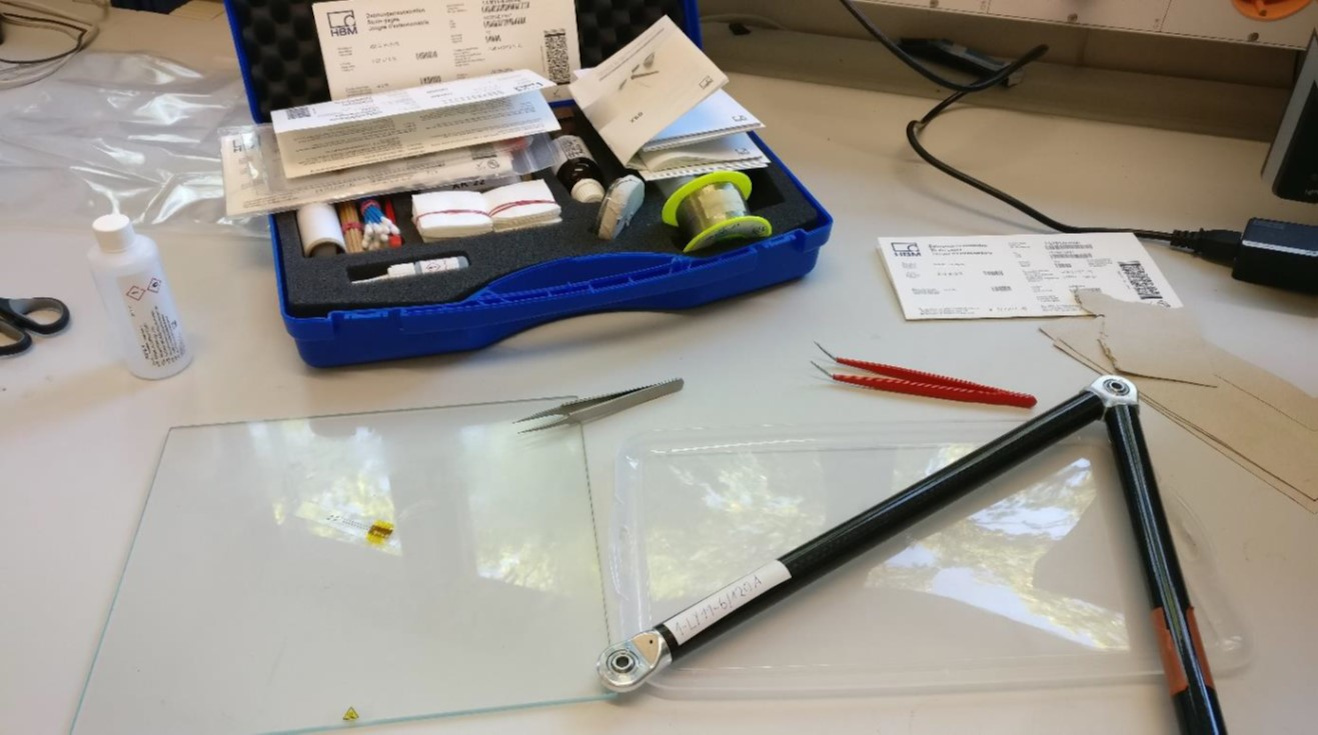

Da jeweils nur eine der beiden Streben für die Messung verwendet wird, wird der zweite Dehnungsmessstreifen für die Temperaturkompensation mit einer Viertelbrückenschaltung genutzt. Dazu werden die Einstellungen der Werte für die Dehnungsmessstreifen, die auf den beiliegenden Datenblättern zu finden sind, in den Messverstärker eingegeben und mit einem integrierten Drehpotentiometer eingestellt.