Herausforderungen für die Drehmomentmesstechnik in Anwendungen mit hohen Drehzahlen

Der allmähliche Wandel der Mobilitätskonzepte vom Verbrennungsmotor hin zum Elektromotor hat Auswirkungen auf die Prüfstandsmesstechnik, die sich in absehbarer Zukunft weiter verstärken werden. Mit kleineren Abmessungen und geringerem Gewicht erreichen elektrische Antriebssysteme im Vergleich zu klassischen Verbrennungsmotoren eine deutlich höhere Leistungsdichte. Die Wärmeverluste von Elektromotoren betragen nur noch etwa 10%, während über 90% der elektrischen Energie in mechanische Energie umgesetzt werden. Zudem laufen elektrische Antriebe in Fahrzeugen mit deutlich höheren Drehzahlen, was auch Herausforderungen für die Drehmomentmesstechnik in Prüfstandskonzepten der Elektromobilität mit sich bringt.

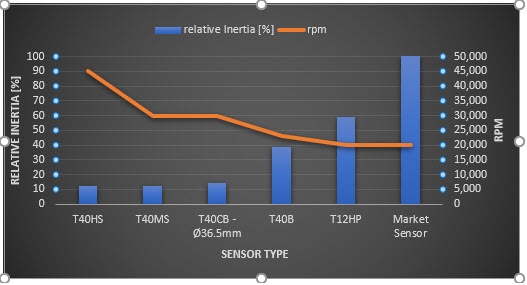

Bereits im Jahr 2004 setzte der Drehmomentaufnehmer T11 neue Maßstäbe in Sachen Nenndrehzahl. Mit geringer Rotormasse und entsprechend niedrigem Massenträgheitsmoment galt der T11 lange als Standard im Bereich des Motorsports und konnte Drehzahlen bis 30.000 min-1 erreichen. Der Sensor wurde kontinuierlich weiterentwickelt und im Jahr 2016 durch die T40-Baureihe abgelöst. Die folgende Tabelle gibt einen Überblick über die Drehmomentaufnehmer und die erreichbaren Drehzahlen:

Drehmomentaufnehmer | Drehzahl (min-1) | |

| T40HS | 45,000 |

| T40MS | 30,000 |

| T40CB - mit Zentralbohrung 37,5 mm, 46,5 mm | 30,000 |

| T40B | 24,000 |

| T12HP | 22,000 |

In einigen Anwendungen konnte die maximale Drehzahl für die Baureihe T40HS auf bis zu 60.000 min-1 erhöht werden.

Neben der höheren Drehzahl stellt auch das dynamische Verhalten elektrischer Antriebe hohe Anforderungen an zukünftige Prüfstandskonzepte der Elektromobilität. Daher stehen weitere Reduzierungen des Gewichts und des Massenträgheitsmoments – bei gleichzeitiger Gewährleistung einer hohen Steifigkeit – weit oben auf der Liste der Entwicklungsziele.

Verringerung von Gewicht und Massenträgheitsmoment – ein Muss!

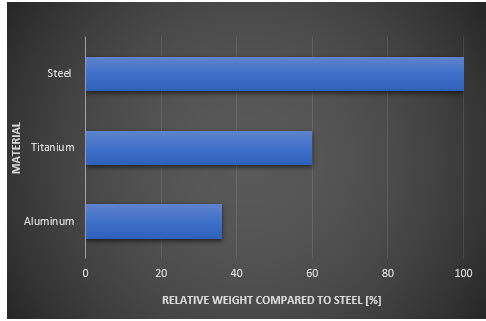

Das Gewicht eines Drehmomentsensors kann auf zwei Arten reduziert werden. Zum einen durch die Konstruktion des Sensors und zum anderen durch die Wahl eines alternativen Werkstoffs, wobei das verwendete Material den größten Einfluss auf die Gewichtsreduzierung hat.

Die Wahl des richtigen Werkstoffs ist eine Herausforderung, da er nicht nur ein deutlich geringeres spezifisches Gewicht aufweisen, sondern auch über durchgängig bessere messtechnische Eigenschaften verfügen muss als die im Sensorbau üblichen Stahlvarianten. Aufgrund seiner geringeren Wechsellastbeständigkeit und anderer messtechnischer Aspekte ist der Einsatz von Aluminium zur Gewichtsreduzierung für Hersteller von Drehmomentsensoren keine Option. Titan hingegen hat praktisch die gleiche Zugfestigkeit und auch die gleichen messtechnischen Eigenschaften wie Stahl und ist daher die erste Wahl für Hersteller von Drehmomentaufnehmern, wenn Gewichtseinsparungen ohne Einbußen bei der Dauerfestigkeit und Messleistung erreicht werden müssen. Die Drehmomentsensoren für hohe Drehzahlen T40HS, T40MS und T40CB von HBK sind serienmäßig aus Titan gefertigt.

Aufgrund der kleineren Baugröße und kompakteren Konstruktion und der daraus resultierenden geringeren Massenträgheitsmomente (wie beispielsweise bei eDrive-Anwendungen oder Bauteilprüfungen in der Luftfahrtindustrie) zeigen diese Anwendungen eine deutlich höhere Dynamik als Anwendungen mit Verbrennungsmotoren. Die im Prüfstand verwendeten Drehmomentsensoren müssen diese Umstände berücksichtigen. Ein wichtiger Aspekt aus Sicht des Anwenders ist, dass Steifigkeit und Messleistung/Genauigkeit des Sensors nicht negativ beeinflusst werden dürfen.

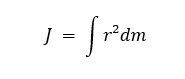

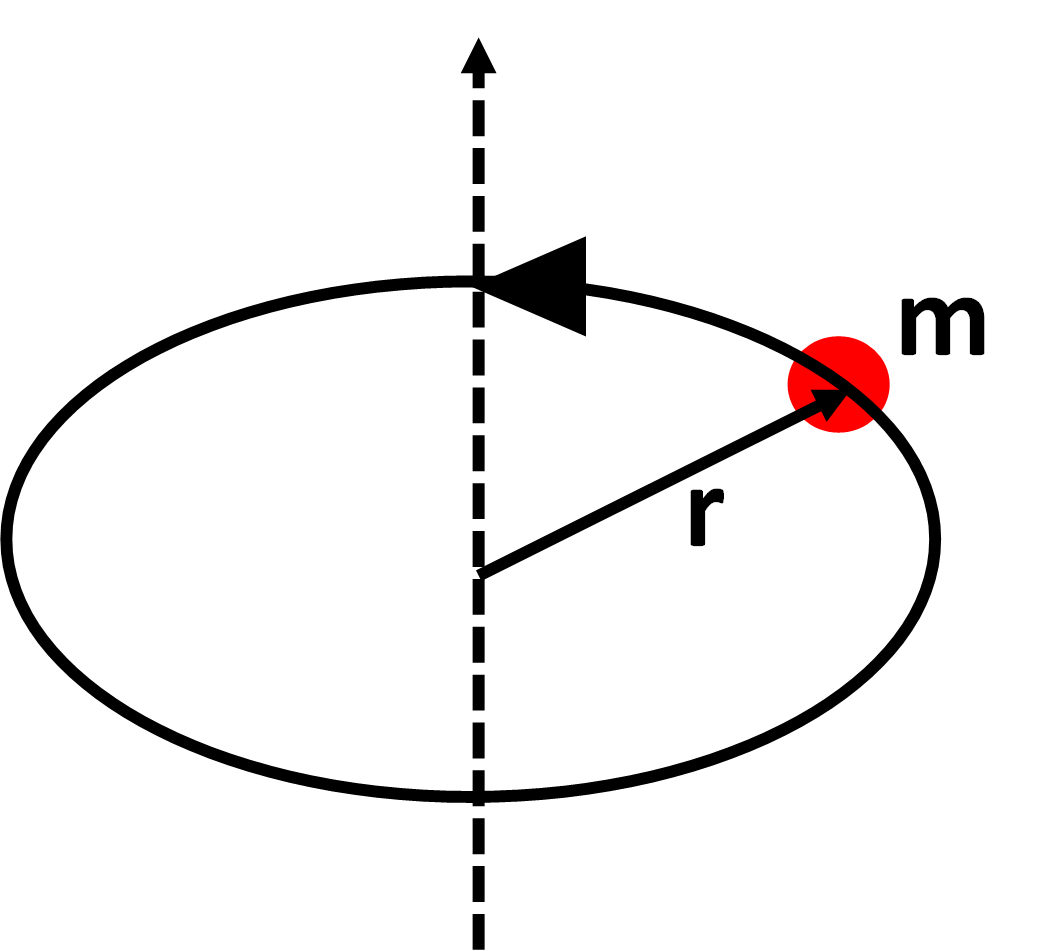

Das Verhalten eines rotierenden Körpers hängt nicht nur von seiner Masse ab, sondern auch davon, wo er sich im Verhältnis zur Rotationsachse befindet.

Dabei steht r für den Abstand des inkrementellen Massenteilchens von der Rotationsachse. Von allen möglichen Momenten ist nur das Drehmoment von Interesse, wobei seine Drehachse von der Wellenachse vorgegeben wird.

Das Massenträgheitsmoment definiert somit den Widerstand, den ein steifer Körper einer Veränderung seiner Bewegung bietet.

Abbildung 2: Drehung einer Punktmasse um eine Rotationsachse

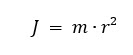

Das Massenträgheitsmoment [J] für einen einzelnen definierten Massenpunkt ist:

Das bedeutet, je näher der betrachtete Massenpunkt an der Rotationsachse (Wellenachse) liegt, desto geringer ist sein Massenträgheitsmoment. Aus dynamischer Sicht bedeutet dies, dass zur Drehung des Drehmomentsensors eine geringere Kraft erforderlich ist.

Ein Vergleich der Massenträgheitsmomente der verschiedenen Drehmomentsensoren im Bereich 1 kNm und ihrer maximalen Drehzahlen ist in Abbildung 3 dargestellt.

Fazit:

Neben der bloßen Gewichtsverminderung durch die Wahl eines geeigneten Werkstoffs wie Titan spielt die eigentliche Messkörperkonstruktion eine wichtige Rolle, wenn es darum geht, das Massenträgheitsmoment zu reduzieren. Für den Einsatz in dynamischen Anwendungen mit hohen Drehzahlen sind Drehmomentsensoren von HBK so konzipiert, dass das Massenträgheitsmoment im Verhältnis zum Nenndrehmoment gegenüber herkömmlichen Sensoren deutlich reduziert wird, ohne dass Steifigkeit oder Messleistung beeinträchtigt werden. Daher eignen sich unsere Sensoren ideal für die Prüfung sehr kompakter Antriebseinheiten oder beispielsweise für Prüfstände für dynamische Belastungen, die Bedingungen im Fahrbetrieb simulieren.

Ein generell größeres Umweltbewusstsein und der Trend zu mehr Nachhaltigkeit werden Auswirkungen auf die weitere Entwicklung der Elektromobilität haben. Dabei werden DMS-basierte Drehmomentsensoren auch in Zukunft eine entscheidende Rolle spielen und wesentlich zur Optimierung von Bauteilen für Maschinen, Flugzeuge und Fahrzeuge beitragen.