HBK investiert engagiert in gute Ideen

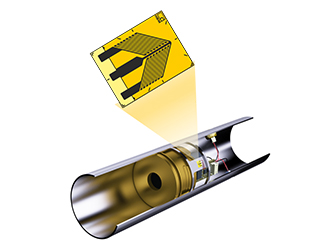

Zur Realisierung der in der Gelenkwelle integrierten Sensorik war core sensing auf der Suche nach einem Partner, der bereit war, das noch junge Unternehmen mit seiner umfassenden Expertise, seinen Ressourcen und hoch präzisen messtechnischen Komponenten nach Maß zu versorgen. In HBK haben die Experten des innovativen Startups, die bereits im Kontext ihrer Tätigkeit an der TU Darmstadt Kontakt zu HBK hatten, diesen gefunden.

HBK stellte core sensing im Rahmen des gemeinsamen Projektes ein Team erfahrener Experten an die Seite. Diese begleiteten die Entwicklung der innovativen intelligenten Sensorik vom Start bis über die Serienproduktion hinaus. In regelmäßigen Projektmeetings wurden Designs und Fortschritte besprochen, Erkenntnisse aus Simulationen gesichtet und Änderungen erarbeitet. Das Ergebnis dieser intensiven Zusammenarbeit ist die Produktion der Sensorelemente.

Im Projektverlauf zeichnete sich HBK nicht nur durch diese geballte Expertise, die die Entwicklungszeit deutlich zu verkürzen half, und präzise Messtechnik aus. Auch die partnerschaftliche Zusammenarbeit auf Augenhöhe waren ein Kriterium für den Beginn der Kooperation, die mit der Lieferung von individuell nach den Spezifikationen von core sensing gefertigten Dehnungsmessstreifen und bewährtem Applikationszubehör startete.

Aufgrund der positiven Erfahrungen, der überzeugenden Qualität und Präzision der Sensoren sowie des partnerschaftlichen Miteinanders auf Augenhöhe hat sich core sensing für eine Fortsetzung der Zusammenarbeit mit der Sparte OEM-Sensors von HBK entschieden.

core sensing profitiert damit mehrfach von der Partnerschaft mit HBK: etwa von der räumlichen Nähe, der flexiblen und skalierbaren Produktion maßgeschneiderter Messtechnik an verschiedenen Standorten, die höchste Versorgungssicherheit garantiert, einer exzellenten Qualitätssicherung, dem einzigartigen Sachverstand und der hohen Kundenorientierung von HBK, die sich unter anderem durch ein unbürokratisches Handeln und eine persönliche Kommunikation auszeichnet.

Anwenderbericht herunterladen