Klebverbindungen sind nicht vollständig zerstörungsfrei prüfbar. Daraus folgt die Motivation, Klebungen permanent zu überwachen, um deren strukturellen Zustand zu erfassen und – damit einhergehend – eine sichere Kraftübertragung zu gewährleisten.

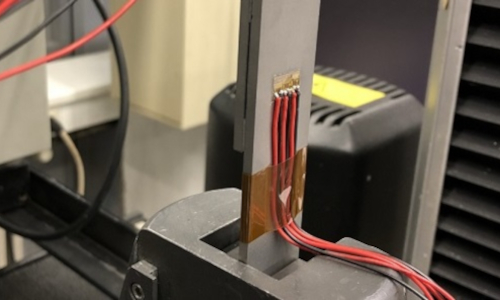

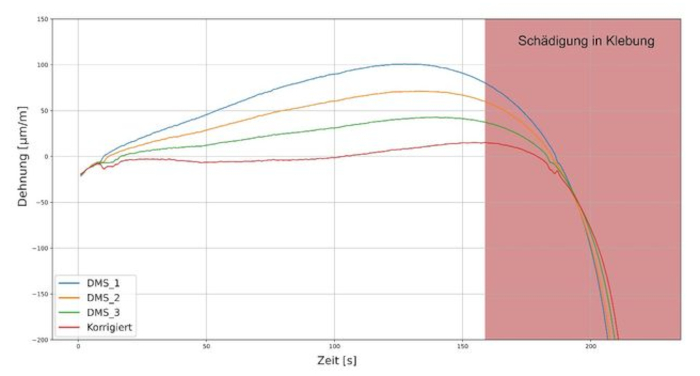

Eine solche Überwachung lässt sich bereits sehr einfach mit einem einzelnen DMS bewerkstelligen, der in einer besonders schadenssensitiven Position auf dem Bauteil aufgeklebt wird, dem sogenannten Nulldehnungspunkt[1]. Diese spezielle Position, eine einfache Überlappungsverklebung auf der Oberfläche der zu verbindenden Teile, zeichnet sich dadurch aus, dass es keine Spannungen gibt, solange die Verklebung nicht beschädigt wird. Sobald eine Schädigung auftritt, verschiebt sich die Dehnungsverteilung und ein eindeutiges Messsignal kann verzeichnet werden.

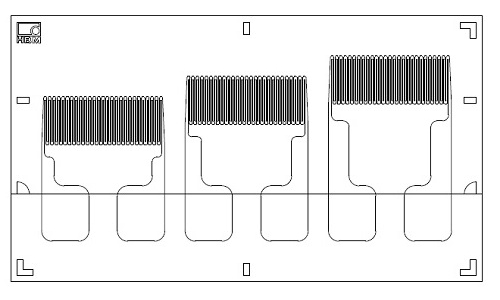

Die Herausforderung dieses vielversprechenden SHM-Ansatzes liegt in der möglichst exakten Positionierung des Dehnungsmessstreifens in der vorher errechneten Position. Jedoch bewirken sowohl kleine Fehlpositionierungen (<200 µm) als auch Schwankungen in der Klebungsdicke eine Verschiebung des Messsignals; Die daraus resultierende Dehnungsänderung muss dann korrigiert werden.