Dehnungsmessstreifen messen Druckwellen

Eine einfache Materialprüfmaschine ist in der Regel nicht in der Lage, die notwendigen hohen Dehnraten aufzubringen. Daher wird zur Messung solcher dynamischer Größen ein so genannter Split Hopkinson Bar verwendet. Die ursprüngliche Idee für solche Messungen wurde von dem englischen Ingenieur Bertram Hopkinson bereits 1914 vorgeschlagen. Der heute verwendete Aufbau geht auf eine Modifikation zurück, die 1949 von Herbert Kolsky in London entwickelt wurde. Man spricht daher manchmal auch von einem Split Hopkinson Kolsky Bar.

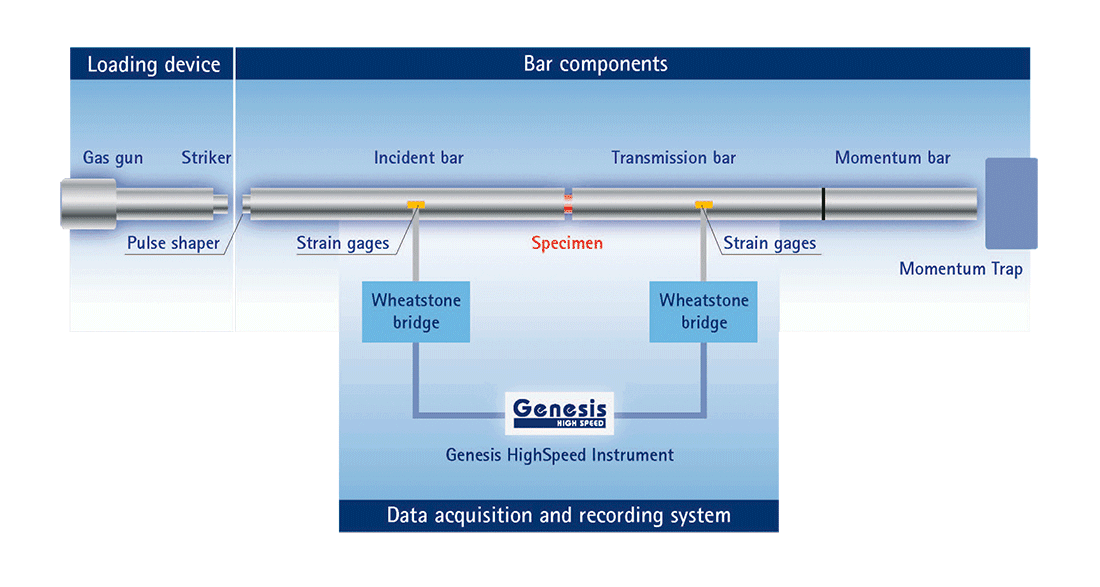

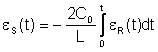

Die Materialprobe befindet sich in dem Split Hopkinson Bar zwischen zwei Stäben: dem Incident Bar und dem Transmission Bar. Ein so genannter Striker – zum Beispiel ein durch Druckluft beschleunigtes Geschoss – trifft auf den Incident Bar und verursacht dort eine Druckwelle. Diese Druckwelle durchläuft den ersten Stab. Ein Teil der Welle wird am Stabende reflektiert, der andere Anteil setzt sich durch die Materialprobe hindurch in den Transmission Bar fort. Dehnungsmessstreifen (DMS), die auf den Oberflächen des Incident Bar und des Transmission Bar angebracht sind, messen die Dehnungen, die durch die Druckwellen verursacht werden. Darüber können die Amplituden der urprünglich in den Incident Bar eingeleiteten Druckwelle, der reflektierten Druckwelle und der transmittierten Druckwelle bestimmt werden. Die DMS sind jeweils in Form von Wheatstoneschen Messbrücken verschaltet. Da die Druckwellen sich mit Schallgeschwindigkeit durch die Stäbe bewegen, wird ein sehr dynamisches Messsystem benötigt, das eine entsprechend hohe Bandbreite von etwa 100 kHz bietet.