Messtechnische Erfassung der Verzerrungsentwicklung an UHPC

1. Einleitung und Motivation

Ultra-hochfester Beton (UHPC) ist ein neuer, sehr gefügedichter Beton mit einer stahlähnlich hohen Druckfestigkeit von bis zu 250 N/mm2. Er ist bis zu 10-mal fester als üblicher Beton und verlangt nach innovativen Konstruktionskonzepten, die eher dem Leichtbau, als dem traditionellen Betonbau gleichen.

Die baustofflichen Vorteile und Besonderheiten von UHPC gegenüber Normalbeton führen zu konstruktiven Lösungen, die durch ein wesentlich geringeres Eigengewicht und durch aufgelöste Strukturen gekennzeichnet sind. Solche Strukturen sind damit erheblich anfälliger für dynamische Anregungen und Ermüdungsbeanspruchungen als übliche Massivbauten.

Da bei UHPC-Konstruktionen sowohl vorwiegend einaxiale Beanspruchungen in stabförmigen Bauteilen als auch mehraxiale Beanspruchungen in kompakten Bauteilen sowie bei Einleitung konzentrierter Kräfte auftreten, ist es das Ziel eines von der Deutschen Forschungsgemeinschaft (DFG) im Rahmen eines Schwerpunktprogramms geförderten Forschungsvorhabens, das Ermüdungsverhalten von UHPC unter ein- und dreiaxialer Beanspruchung experimentell und analytisch zu untersuchen.

Dazu sollen durch Auswertung von Hauptmeridianversuchen (rotationssymmetrische Spannungs- und Verzerrungszustände) die Parameter für ein räumliches mechanisches Modell für UHPC mit anisotroper Schädigung bestimmt werden.

2. Räumliches mechanisches Modell für UHPC

2.1. Grundlagen

Für die numerische Analyse von Beton- und Stahlbetontragwerken mit FEM-Programmen werden geeignete mechanische Modelle benötigt, die das nichtlineare Werkstoffverhalten, die progressive Rissbildung bzw. Schädigung und die möglichen Versagenszustände wirklichkeitsnah beschreiben.

Ein ausführlicher Überblick über die für normalfesten Beton entwickelten Modelle zur mathematischen Beschreibung des nichtlinearen Materialverhaltens ist [Grünberg/Göhlmann-2005] zu entnehmen.

In der Regel wird die Bruchumhüllende als Funktion der Invarianten I1, J2 und J3 geometrisch beschreiben [Chen-1982]. I1 repräsentiert den hydrostatischen Spannungszustand, während J2 und J3 durch die Komponenten des Spannungsdeviators ausgedrückt werden.

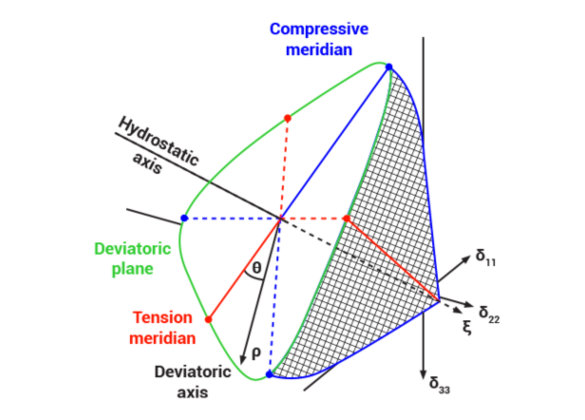

Zweckmäßig ist die Formulierung in den Haigh-Westergaard-Koordinaten ξ, ρ und θ. Ein beliebiger Spannungszustand σ wird durch die hydrostatische Spannungskomponente ξ, die Deviatorspannung ρ und den Deviatorwinkel θ beschrieben (vgl. , Abbildung 1).

2.2. Dreiphasenmodell für UHPC

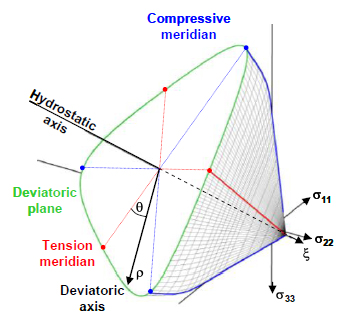

Für ultra-hochfesten Beton sind die traditionellen Versagensmodelle nur bedingt anwendbar. Aus diesem Grund wurde das Dreiphasenmodell herangezogen und für UHPC weiterentwickelt [Grünberg et al.-2007]. In diesem Modell wird sowohl sprödes als auch duktiles Baustoffverhalten durch charakteristische Verläufe der Hauptmeridiane, insbesondere des Druckmeridians der Bruchumhüllenden beschrieben.

Ultra-hochfester Beton ist bei einaxialer Beanspruchung sowohl auf Zug als auch auf Druck durch sprödes Versagen gekennzeichnet. Eine Faserzugabe ändert auch an dieser Charakteristik nichts. Es ist zu erwarten, dass die Versprödung maßgeblich die Zug- und Druckmeridianverläufe verändern wird. Um das räumliche mechanische Modell von UHPC mit ansiotroper Schädigung unter mehraxialer Beanspruchung zu entwickeln, ist die Kenntnis dieser Druck- und Zugmeridianverläufe notwendig (vgl. Abbildung 1, rechts).

|

|

Abb. 1: Bruchumhüllende, dargestellt in Haigh-Westergaard-Koordinaten (oben) und Dreiphasenmodell für UHPC im Hauüptmeridianschnitt (rechts)

Von besonderem Interesse für das entwickelte Dreiphasenmodell sind die Hauptmeridianbeanspruchungszustände. Das sind die Spannungszustände mit überwiegend Druckbeanspruchung in axialer Richtung und rotationssymmetrischen Querspannungszuständen.

Zur Bestimmung der notwendigen Parameter werden am Institut für Massivbau der Leibniz Universität Hannover neben statischen auch dynamische ein- und dreiaxiale experimentelle Untersuchungen durchgeführt.

3. Experimentelle Untersuchungen

3.1. Druckmeridianversuche

Für die Anwendung ist der Druckmeridian von besonderer Bedeutung, da auf diesem die baupraktisch relevanten Spannungsverhältnisse liegen. In der Triaxialprüfzelle werden Spannungsverhältnisse untersucht, die sich aus der Überlagerung einer geringen hydrostatischen Druckbeanspruchung mit einer hohen Druckbeanspruchung in axialer Richtung ergeben. Diese untersuchten Spannungsverhältnisse befinden sich auf dem Druckmeridian somit oberhalb der einaxialen Festigkeit. Bereits eine geringe Querdruckbeanspruchung führt bei Beton zu einer deutlichen Steigerung der axialen Tragfähigkeit.

Die Untersuchungen wurden an zylindrischen UHPC-Prüfkörpern =60 mm) durchgeführt. Verwendet wurde die „M2Q-Mischung“ aus ∅(h=180 mm, dem DFG-Schwerpunktprogramm 1182 „Nachhaltiges Bauen mit UHPC“ [Schmidt-2008]. Bei den einaxialen Vergleichsuntersuchungen wurde eine Festigkeit fcm= 198 MPa erreicht.

3.2. Triaxialprüfzelle und Instrumentierung

Triaxialprüfzellen wurden schon mehrfach zur Bestimmung der statischen mehraxialen Festigkeit von Beton [Dahl-1992], [Rogge-2002] eingesetzt. Der weitaus größere Einsatzbereich ist aber die Geotechnik und Felsmechanik. Vorteil dieser Versuchsapparatur ist, dass die Querdruckbeanspruchung auf den Prüfkörper hydraulisch aufgebracht wird, ohne die Verformung in axialer Richtung zu behindern.

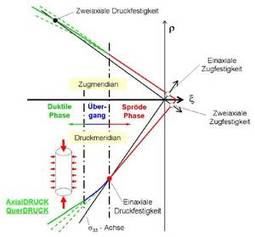

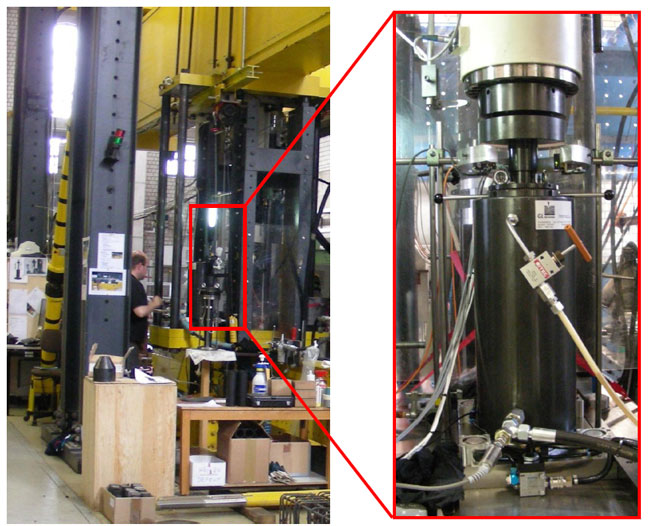

Für die hier beabsichtigten dynamischen Untersuchungen waren besondere Dichtungssysteme sowie eine spezielle Regelung für die phasensynchrone Beanspruchung der Probe erforderlich. In Zusammenarbeit mit dem Hersteller wurde die Triaxialprüfzelle DBTA60-100-RT-DYN (Abbildung 2) entwickelt, die für dynamische Beanspruchungen von bis zu 5 Hertz ausgelegt ist.

Abb. 2: Dynamische Triaxialprüfzelle DBTA60-100-RT-DYN

Der Druckraum wird gegen den oberen Laststempel durch eine in den oberen Verschluss eingelassene Stepseal-Dichtung abgedichtet. Die Axialkraft wird mit einem 1 MN Zylinder eines vorhandenen Universalbelastungsrahmens aufgebracht.

Der Querdruck wird direkt durch die servo-hydraulische Prüfeinrichtung erzeugt und phasensynchron mit 5 Hertz Belastungsfrequenz über die Mehrkanalregelung PCS 8000 der Fa. Walter & Bai gesteuert. Eine 3 mm dicke Probenhülle aus Nitril-Butadien-Kautschuk schützt den UHPC-Prüfkörper vor Öl. Durch den großen Öldruckraum ist es auch möglich, zusätzliche Messtechnik direkt am Probekörper im umgebenden Öl zu platzieren (vgl. Kapitel 3.2.3).

Durch insgesamt 8 jeweils 4 adrige elektrische Durchführungen können die Messsignale aus dem Druckbehälter geführt werden. Die Prüfzelle ist für einen Öldruck bis 1000 bar ausgelegt. Mit Hilfe spezieller Füllkörper aus Aluminium lässt sich das Ölvolumen in der Zelle von ca. 8 l auf ca. 1,5 l reduzieren, so dass auch in Querrichtung eine „saubere“ Sinusbeanspruchung realisiert werden kann.

3.2.1. Versuchsstand und Messwerterfassung

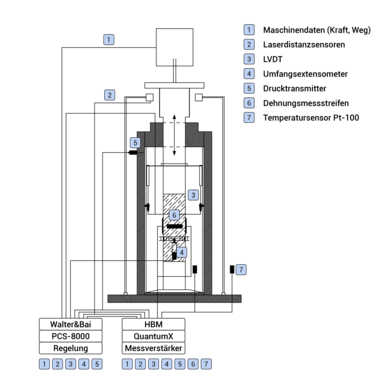

Die Triaxialprüfzelle wurde in den bestehenden servo-hydraulischen Prüfstand installiert (Abbildung 3), in das neue Regelungssystem integriert, sowie an den Messverstärker angeschlossen.

Die Integration der einzelnen Komponenten der Hersteller (Triaxialprüfzelle, Hydraulik & Steuerung und Messtechnik) zu einem Versuchsstand mit einfachen Versuchsabläufen ist eine Eigenentwicklung des Instituts für Massivbau der Leibniz-Universität Hannover.

Abb. 3: Triaxialprüfzelle im Versuchsstand

Einige Messkanäle sind auch für die Regelung relevant. Daher ist es erforderlich, diese Kanäle (Zylinder-Kraft, LVDT’s, Umfangsextensometer) zuerst mit dem Regelungssystem PCS-8000 zu erfassen und dann im gleichen Regeltakt (0,125 ms) wieder über die analogen Ausgangsmodule (0-10V) an den Messverstärker zu übergeben. Für den Drucktransmitter (Querdruck) und die Laserdistanzsensoren ist dieser Umweg nicht erforderlich, da sich das Spannungssignal für beide Systeme parallel abgreifen lässt.

Um ausreichend Messkanäle erfassen zu können, wurden drei Universal-Messverstärker vom Typ QuantumX MX840B von HBM kaskadiert, so dass insgesamt 24 Messkanäle zur Verfügung stehen. Dieser Verstärker unterstützt zudemTrägerfrequenz (TF)-Vollbrücken-Speisung und ist somit geschützt gegen elektromagnetische Störungen. Die Messwerte werden mit catman Easy, ebenfalls von HBM, am PC visualisiert, verrechnet und aufgezeichnet.

Für die Belastungsfrequenz von 5 Hz wurde eine Kanaldatenrate von 200 S/s ausgewählt und in Echtzeit mit Bessel/20 Hz gefiltert, so dass auch die Steuerung ein glattes Signal erhält. Zudem ermöglicht diese Abtastrate die Aufzeichnung der Peaks mit entsprechender Auflösung – und das bei einem Gesamtdatenvolumen länger andauernder Tests (bis zu 1,5 Milliarden Lastwechsel) mit angemessener Größe und in verschiedenen Formaten (bin, ASCII). Dehnungsmessstreifen und Temperatursensoren wurden ausschließlich von QuantumX erfasst. Der modulare Systemaufbau ermöglicht eine elegante Skalierung für die vielen verschiedenen Tests in unserem Labor.

In Abbildung 4 ist schematisch der Versuchsaufbau mit Triaxialprüfzelle, Instrumentierung, Regelungssystem und Messwerterfassung ist dargestellt.

Abb. 4: Systemskizze: Triaxialprüfzelle, Instrumentierung, Regelungssystem und Messverstärker

Auf die eingesetzte Instrumentierung und deren Besonderheiten wird in den folgenden Abschnitten näher eingegangen.

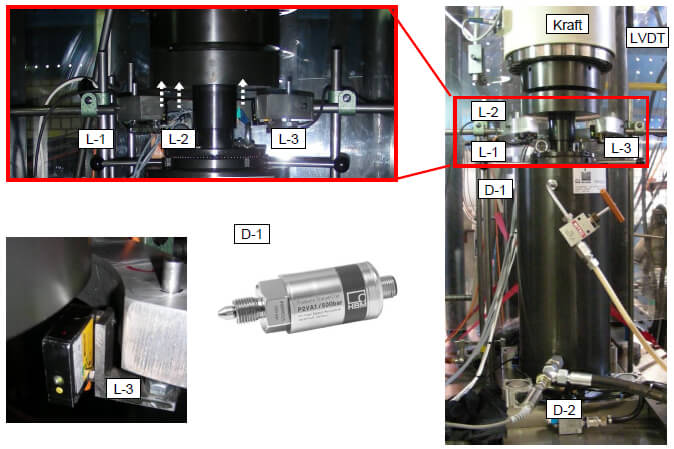

3.2.2. Messtechnik außerhalb der Triaxialprüfzelle

Der für die axiale Beanspruchung eingesetzte servo-hydraulische Prüfzylinder PZ-D 1000/600 wurde von der Fa. Walter&Bai hergestellt, hat einen maximalen Kolbenhub von 250 mm und kann eine Last bis zu 1 MN aufbringen. Der Zylinderweg wird von einem induktiven Wegaufnehmer WA200 von HBM LVDT mit einem Messbereich von ±200mm erfasst. Die zwischen Zylinder und Kalotte befindliche Kraftmessdose hat einen Messbereich von ±1000 kN.

Abb. 5: Messtechnik außerhalb der Triaxialprüfzelle

Ein im oberen Bereich des Druckraumes von außen in die Triaxialprüfzelle eingeschraubter Druckaufnehmer P2VA1 D–1 erfasst den Öldruck (bis 1000 bar) und liefert ein Spannungssignal (0,5-10V). Für einen Teil der Versuche wurde am unteren Einlass der Zelle ein zusätzlicher Absolutduckaufnehmer P5MA D–2 (Messbereich bis 500 bar) eingesetzt. Dieses Messsignal wird direkt mit dem Messverstärker Spider8 erfasst. So konnte zum einen das Messsignal des Drucktaufnehmers kontrolliert werden (Redundanz), zum anderen konnte mit diesem zweiten Drucksensor überprüft werden, dass während der dynamischen Beanspruchung keine Phasenverschiebung im Druckraum auftritt.

Der Abstand zwischen dem Versuchstisch, auf dem die gesamte Triaxialprüfzelle steht, und der Kalotte des Zylinders wird mittels drei Laserdistanzsensoren L−1 bis L−3 erfasst. Die eingesetzten Sensoren haben einen Messbereich zwischen 16 und 26 mm mit einer Auflösung von 5 µm und liefern für diesen Bereich ein Spannungssignal (0-10V). Insbesondere bei den dynamischen Untersuchungen haben Laserdistanzsensoren den Vorteil, dass sie keine mechanischen Komponenten enthalten und daher auch hohe Lastwechselzahlen verschleißfrei ertragen. Die per Laserdistanzsensoren gemessenen Verformungen enthalten neben den reinen Prüfkörperdeformationen auch Verformungsanteile aus oberem und unterem Laststempel sowie nichtlineare Anlaufeffekte.

Um diese zusätzlichen z.T. nichtlinearen Verformungsanteile auszuschließen, muss die Instrumentierung direkt am Prüfkörper im Öl platziert werden.

3.2.3. Messtechnik innerhalb der Triaxialprüfzelle

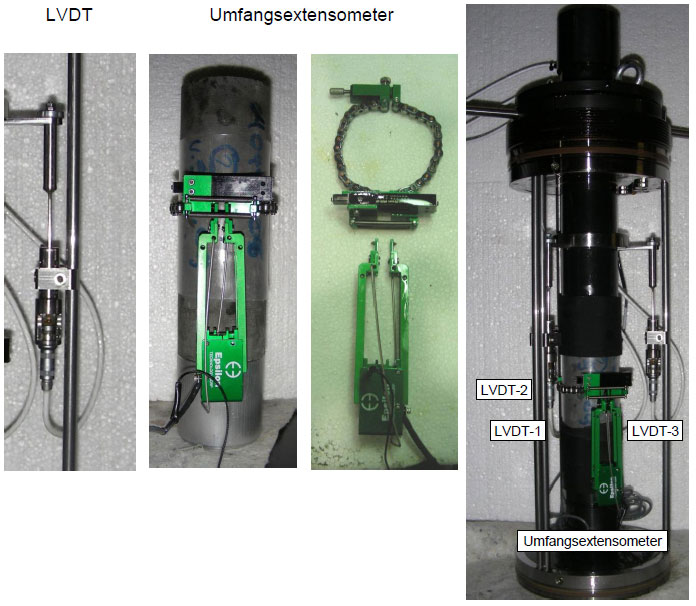

Die Längs- und Querdehnungen werden direkt am Probenkörper mit Hilfe von einem Umfangsextensometer in der Mitte des Probenzylinders und drei jeweils um 120° versetzt angeordnete Differentialtransformatoren erfasst.

Eine weitere Möglichkeit zur Erfassung der Verzerrungsentwicklung ist der Einsatz von auf dem UHPC-Prüfkörper applizierten Dehnungsmessstreifen (DMS). Die Besonderheit in diesem Zusammenhang ist aber, dass die DMS direkt einem Umgebungsdruck von bis zu 1000 bar ausgesetzt sind.

Acht druckdichte elektrische Durchführungen (Lemo S0 4-polig) in der Verschlusskappe der Zelle ermöglichen den flexiblen Einsatz von unterschiedlichen Messinstrumenten in der Zelle.

Induktiver Wegaufnehmer in Differentialtransformator-Schaltung (LVDT)

Eine Klemmvorrichtung für drei LVDT’s LVDT–1 bis LVDT–3 ermöglicht die Messung der axialen Probendeformation sehr nahe am Prüfkörper. Die eingesetzten LVDT’s können lt. Hersteller bis zu einem Öldruck von 1000 bar eingesetzt werden und haben einen Messbereich von ± 5 mm. Der Klemmring befinden sich prüfkörpernahe am oberen Laststempel und hat jeweils in 120°- Schritten eine Magnetaufnahme für den Tauchanker zum Schutz des LVDTs bei Messbereichsüberschreitung (vgl. Abbildung 6, links).

Abb. 6: Innerer Aufbau der Triaxialprüfzelle und Instrumentierung

Umfangsextensometer

Das Umfangsextensometer ist für die Verwendung innerhalb von Druckbehältern mit Mineralöl als Druckmedium (bis 1350 bar) ausgelegt und ermöglicht die Messung der Umfangsänderung der zylindrischen Betonprobe.

Über eine Präzisionskette aus Spezialrollen wird das Extensometer direkt an der Probe befestigt. Die gesamte Einheit hält sich selbst mit Hilfe von fest eingebauten Federn. Eine mechanische Justierschraube erlaubt eine einfache Nullpunkteinstellung. Der Messbereich der Messspange, deren Messprinzip auf einer DMS-Vollbrücke beruht, beträgt insgesamt 12 mm (-2 mm bis +10 mm). Ein Abrissschutz verhindert ein Zerstören des Extensometers beim schlagartigen Bruch des Versuchskörpers.

Um die Messergebnisse in Umfangsrichtung nicht durch die elastische MBR-Probenhülle zu verfälschen, wurde bei den Versuchen mit Umfangsextensometer im mittleren Bereich des Prüfköpers ein sehr dünner, durchsichtiger Schrumpfschlauch aus Fluorpolymer eingesetzt (siehe Abbildung 6, rechts).

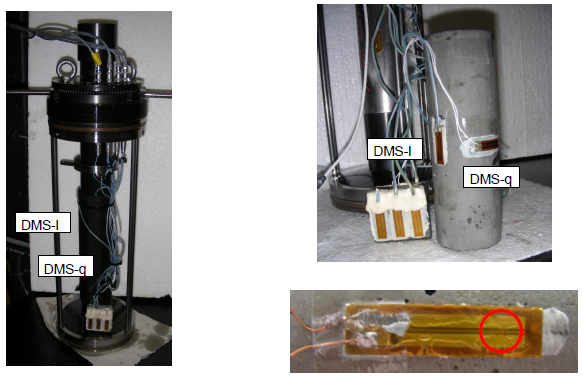

Dehnungsmessstreifen

Während die zuvor beschriebenen Messmethoden alle eine integrale Messung über den gesamten Probenumfang bzw. –höhe darstellen, kann mit Dehnungsmessstreifen die lokale Verzerrungsentwicklung betrachtet werden. Hierbei ist anzumerken, dass die Prüfkörpervorbereitung und der Einbau in die Zelle bei DMS-Verwendung deutlich aufwendiger und kostenintensiver sind.

Verwendet werden Dehnungsmessstreifen LY41-20/120 von HBM mit einer Messgitterlänge von 20 mm. Appliziert werden diese auf die zuvor leicht angeraute und gesäuberte Betonoberfläche mit dem Klebstoff X60. Zusätzlich werden Lötstützpunkte (LS 5) verwendet, da die Anschlusskabel beim Einführen des Prüfkörpers in die MBR-Hülle stärker belastet werden. Je nach Bedarf werden jeweils bis zu drei Dehnungsmessstreifen vertikal DMS-l und horizontal DMS-q eingesetzt. Die Anschlusskabel verlaufen im Inneren der Probenhülle und erreichen den Ölraum am oberen Ende der Hülle (Abbildung 7).

Die aktive ¼ Brücke wird durch einen Kompensations-DMS zu einer Halbbrücke ergänzt. Der Kompensations-DMS befindet sich hierbei auch auf einem UHPC-Körper im ölgefüllten Druckraum der Zelle. Während der Versuche erfahren beide DMS die gleiche Erwärmung durch das umströmende Öl.

Durchgeführte Vorversuche haben gezeigt, dass so der Querdruck nur einen sehr geringen Einfluss auf die Messwerte hat. Die DMS-Messung funktioniert bei den statischen Versuchen sehr zuverlässig, bei dynamischer Beanspruchung des Querdruckes kommt es aber verstärkt zu Ausfällen der Dehnungsmessstreifen (vgl. Kapitel 3.2.5) durch vorher nicht sichtbare oberflächennahe kleine Luftporen (vgl. Abbildung 7, rechts) unter den DMS.

Abb. 7: Versuchskörper mit applizierten Dehnungsmessstreifen

Temperatursensoren

Zur Erfassung der Öltemperatur im Druckraum wurde ein gekapselter Pt-100 Sensor (Widerstandsthermometer) als Temperaturfühler eingesetzt. Durch die dynamische Beanspruchung erwärmt sich das Öl im Druckraum auf ca. 50°C. Ein weiterer Pt-100 Sensor hat die Umgebungstemperatur unmittelbar neben der Triaxialprüfzelle im Versuchsstand erfasst. Zum Anschluss an den Messverstärker wurde der Widerstand zu einer Halbbrücke ergänzt.

3.2.4. Ergebnisse der statischen Versuche

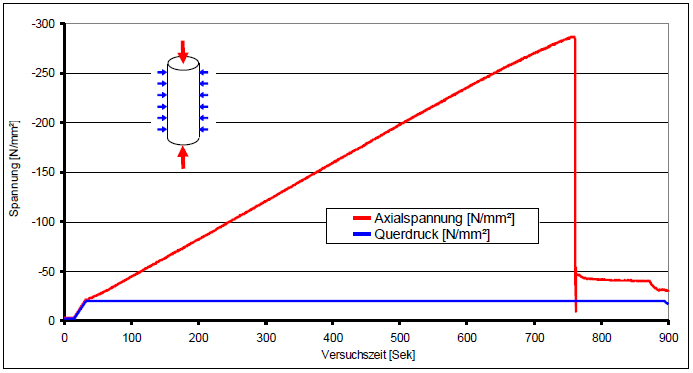

Die statischen Versuche liefen immer nach dem gleichen Schema ab. In einem ersten Schritt wurde der hydrostatische Spannungszustand so lange erhöht, bis der angestrebte Querdruck (hier 200 bar = 20 N/mm²) erreicht war, danach wurde mit konstantem Zylindervorschub bis zum Bruch (hier 287,1 N/mm²) in axialer Richtung belastet. Der zeitliche Verlauf der Axialspannung und des Querdrucks sind in Abbildung 8 dargestellt.

Abb. 8: Axial- und Querspannungsverlauf

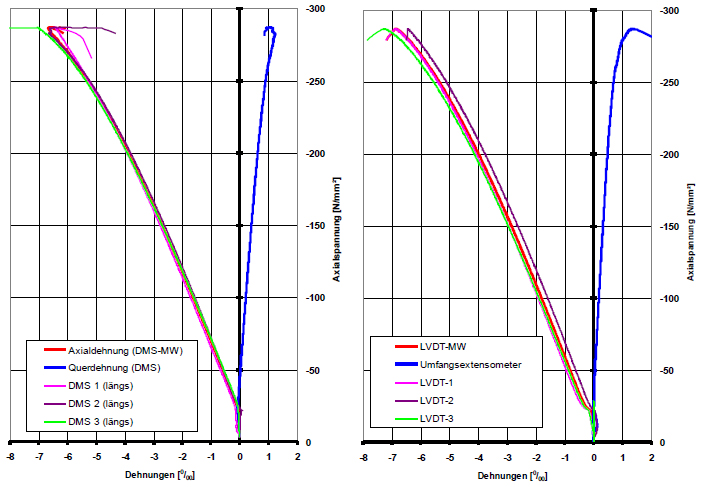

Nach der Erstinstallation des Versuchsstandes wurden umfangreiche Versuchsserien mit parallel installierten DMS (längs und quer), LVDT’s, Umfangsextensometer und Laserdistanzsensoren durchgeführt. In Abbildung 9 (links) sind die mittels Dehnungsmessstreifen auf dem UHPC-Prüfkörper ermittelten Axial- und Querdehnungen dargestellt. Im Vergleich dazu sind auf der rechten Seite von Abbildung 9 die aus den LVDT’s ermittelten Axialdehnungen sowie die mittels Umfangsextensometer bestimmten Querdehnung zu sehen. Die Messwerte der LVDT’s wurden rechnerisch um die Stahlverformungen des Laststempels reduziert.

Abb. 9: Dehnungsverläufe Dehnungsmessstreifen (links) und LVDT's (rechts)

Mit beiden Messverfahren wird nahezu die gleiche Axialdehnung beim Bruch (εB ≈6,8 0/00) ermittelt. Bei den LVDT’s ist ein geringer nichtlinearer Anlaufeffekt nach dem Anfahren der hydrostatischen Vorlast zu erkennen. Dieser resultiert aus dem Andrücken des oberen und unteren Laststempels an den Prüfkörper. Mit den Dehnungsmessstreifen wird die reine Prüfkörperdehnung erfasst.

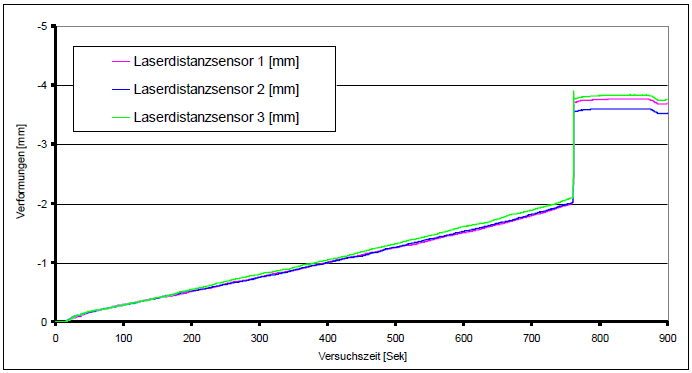

In der Verformungsmessung mit den Laserdistanzsensoren (Abbildung 10) zwischen Versuchstisch und Kraftplatte des Axialzylinders sind deutlich mehr Einflüsse aus dem Versuchsaufbau enthalten. Das sind zum einen elastische Anteile aus dem Stahllaststempel, lineare Verformungsanteile aus dem Versuchsaufbau, als auch Anteile aus nichtlinearen Anlaufeffekten, die mit zunehmender Axiallast abnehmen

Abb. 10: Verformungsmessung Laserdistanzsensoren

3.2.5. Ergebnisse der dynamischen Versuche

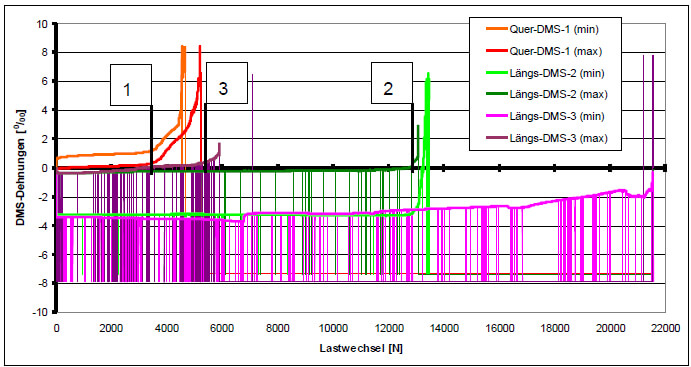

Der Einsatz aller übrigen innen liegenden Instrumente ist bei der dynamischen Beanspruchung aufgrund der Füllkörper nicht möglich. Daher ist der Einsatz von DMS bei diesen Versuchen die einzige Möglichkeit, die Verzerrungsentwicklung direkt am Prüfkörper zu erfassen. Problematisch ist hierbei, dass die Dehnungsmessstreifen in diesen Versuchen mit zunehmender Lastwechselzahl ausfallen.

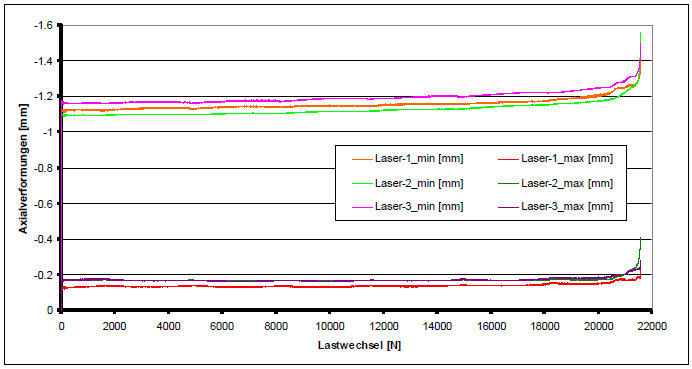

Die dynamischen Versuche werden für verschiedene Oberspannungen (75%,..., 50%) bei jeweils konstanter Unterspannung (5%) durchgeführt. Bezugsgröße ist die jeweilige Bruchlast unter statischer dreiaxialer Beanspruchung. In Abbildung 11 sind für einen Versuch mit einer Oberspannung von 55% die Minimal- bzw. Maximaldehnungen für jeden Belastungszyklus über die Lastwechselzahl bis zum Bruch nach 21558 Lastwechseln dargestellt.

Zwischenzeitige Ausfälle sind in durch senkrechte Linien (Messwert „-8‰“) erkennbar. DMS-1 zeigt die Querdehnung, während DMS-2 und DMS-3 die Axialdehnung darstellen. Werden die Querdehnungen betrachtet, so fällt auf, dass hier die Dehnungen bis ca. 3500 Lastwechsel (Punkt 1) ohne Ausfälle dem erwarteten Verlauf entsprechen (ca. 20% der Axialdehnungen). Danach „driften“ die Werte ab, wobei die Dehnungsdifferenz konstant bleibt. Nach knapp 5000 Lastwechseln fällt der DMS schließlich aus.

Abb. 11: Messwerte der DMS bei Dynamischer Beanspruchung

DMS-2 liefert bis ca. 13000 Lastwechseln realistische Messwerte (Punkt 2), wenn auch mit einigen Ausfällen. Die Dehnungswerte bei Unterspannung für DMS-3 stimmen bis ca. 5000 Lastwechsel (Punkt 3) gut mit denen von DMS-2 überein. Danach liefert der DMS-3 bei Unterspannung (minimale Stauchung des Prüfkörpers) keine Messwerte mehr, während derselbe Messstreifen bei maximaler Stauchung bis zum Bruch plausible Messwerte liefert.

Nach dem Ausfall der Dehnungsmessstreifen bleiben bei den dynamischen Versuchen als letzte Messgröße die Laserdistanzsensoren außerhalb der Triaxialprüfzelle. In ihrem Verlauf (Abbildung 12) ist die für Beton charakteristische Verformungsentwicklung unter Ermüdungsbeanspruchung zu erkennen.

Abb. 12: Verformungsmessung der Laserdistanzsensoren bei dynamischer Beanspruchung

4. Zusammenfassung und Ausblick

Mit dem vorgestellten Versuchstand „Triaxialprüfzelle“ lassen sich die dreiaxialen Festigkeiten sowohl für statische als auch für dynamische Beanspruchungen ermitteln.

Der Einsatz von Sensoren im ölgefüllten Druckraum der Triaxialprüfzelle stellt besondere Anforderungen an die verwendete Messtechnik. Mit Hilfe von speziellen induktiven Wegaufnehmern (LVDT’s) und einem Umfangsextensometer können die Verformungen bei statischen Beanspruchungen direkt am UHPC-Prüfkörpers ermittelt werden. Diese Verformungen wurden mit direkt auf dem Prüfkörper applizierter Dehnungsmessstreifen verifiziert. Somit können für größere Versuchserien die Kosten (Materialkosten DMS) und Zeiten für die Prüfkörpervorbereitung (DMS kleben) eingespart werden.

Problematisch ist die messtechnische Erfassung der Verzerrungsentwicklung bei den dynamischen Untersuchungen. Aufgrund der erforderlichen Füllkörper ist hier nur der Einsatz von Dehnungsmessstreifen möglich. Durch die wiederholende dynamische Beanspruchung senkrecht auf der DMS-Oberfläche wird der DMS in kleinste im Beton befindliche Luftporen gedrückt. Hierdurch fällt der DMS schließlich vorzeitig aus. Außerhalb der Prüfzelle angebrachte Laserdistanzsensoren erfassen den charakteristischen Verlauf der Verformungsentwicklung.

Die dreiaxialen Versuche haben gezeigt, dass sich der Druckmeridian der Bruchumhüllenden mit dem entwickelten Dreiphasenmodell gut beschreiben lässt. Infolge einer Querdruckbeanspruchung ergibt sich ein duktileres Materialverhalten von UHPC im Vergleich zu den spröden Eigenschaften bei einaxialer Beanspruchung.

Über die aktuell laufenden dreiaxialen dynamischen Untersuchungen sowie die daraus entwickelten Wöhlerlinien wird ausführlich auf dem 3rd fib-Congress berichtet [Ertel/Grünberg-2010].

Danksagung & Literatur

Danksagung

Das Forschungsvorhaben wird von der Deutschen Forschungsgemeinschaft (DFG) im Schwerpunktprogramm 1182: „Nachhaltiges Bauen mit UHPC“ gefördert.

References

[Chen-1982] Chen, W. F.:Plasticity in Reinforced Concrete. McGraw-Hill, New York, 1982.

[Dahl-1992] Dahl, Karre K. B.; The Calibration and Use of Triaxial Cell, Danmarks Tekniske Hojskole, 1992

[Düsterloh 2007] Düsterloh, U.: Triaxiale Kompressionsversuche an UHPC-Beton, Bericht (unveröffentlicht), Institut für Aufbereitung und Deponietechnik, Professur für Deponietechnik und Geomechanik, Technische Universität Clausthal, 2007

[Ertel/Grünberg-2010] Ertel, Chr.; Grünberg, J.: “Triaxial Fatigue Behaviour of Ultra High Performance Concrete”; 3rd fib International Congress; May 29 – June 2, 2010, Washington, D.C. (accepted)

[Grünberg/Göhlmann-2005] Grünberg, J.; Göhlmann, J.: Versagensmodelle für Beton unter monotoner Beanspruchung und Ermüdung. Bauingenieur, Band 80. März 2005

[Grünberg et al. 2007] Grünberg, J., Lohaus, L., Ertel, C. Wefer, M.: Mehraxiales mechanisches Ermüdungsmodell von Ultra-Hochfestem Beton – Experimentelle und analytische Untersuchungen, Beton- und Stahlbetonbau, Heft 6, 2007

[Grünberg et al. 2008] Grünberg, J., Lohaus, L., Ertel, C. Wefer, M.: Multi-Axial and Fatigue Behaviour of ultra–high–performance concrete (UHPC), Proceedings of the 2nd International Symposium on Ultra-High Performance Concrete, 05.-07.03.2008, Kassel

[Kupfer-1973] Kupfer, H.: Das Verhalten des Betons unter mehraxialer Kurzzeitbelastung unter besonderer Berücksichtigung der zweiaxialen Beanspruchung. DAfStb, Heft 229, Ernst & Sohn, Berlin, 1973.

[Rogge-2002] Rogge, Andreas; Materialverhalten von Beton unter mehraxialer Beanspruchung, Dissertation, Lehrstuhl für Massivbau, TU München, 2002.

[Schmidt-2008] Sachstandsbericht Ultrahochfester Beton, Deutscher Ausschuss für Stahlbeton, Heft 561, Beuth, 2008