Drei Methoden aus der Praxis

Das Messen von Kräften mit Kraftaufnehmern bietet viele Vorteile, unter anderem eine hohe Genauigkeit. Dennoch gibt es immer wieder Situationen, in denen eine Kraftmessung im Kraftnebenschluss von Vorteil ist. Für diese Fälle werden spezielle, exakt auf die Anwendung zugeschnittene Sensoren angeboten. Drei Methoden für die Messung im Kraftnebenschluss stellen wir Ihnen in diesem Beitrag vor.

Der Vorzug kalibrierter Kraftaufnehmer ist, dass die während der Kalibrierung festgestellte Kennlinie – also der Zusammenhang zwischen eingeleiteter Kraft und Ausgangssignal - auch nach der Montage am Einsatzort sehr gut reproduziert wird. Voraussetzung ist, dass der Kraftaufnehmer im Kraftfluss montiert ist und kein Kraftnebenfluss besteht. Die gesamte zu messende Kraft muss durch den Aufnehmer fließen.

Das bedeutet aber auch, dass die Eigenschaften des Kraftaufnehmers – wie z.B. Steifigkeit und dynamisches Verhalten – die Gesamtkonstruktion beeinflussen. Hinzu kommt, dass Kraftaufnehmer für hohe Kräfte sehr große Konstruktionen sind.

Eine Alternative ist die Möglichkeit, die Verformung der Konstruktion, in der Kräfte gemessen werden sollen, zu nutzen, um eine Kraftmessung durchzuführen. Hierfür stehen drei verschiedene Methoden zur Verfügung.

Diese drei Methoden sind:

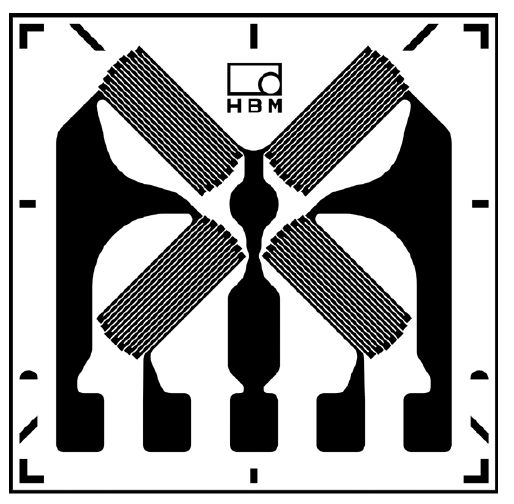

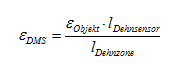

- Die Installation von Dehnungsmessstreifen

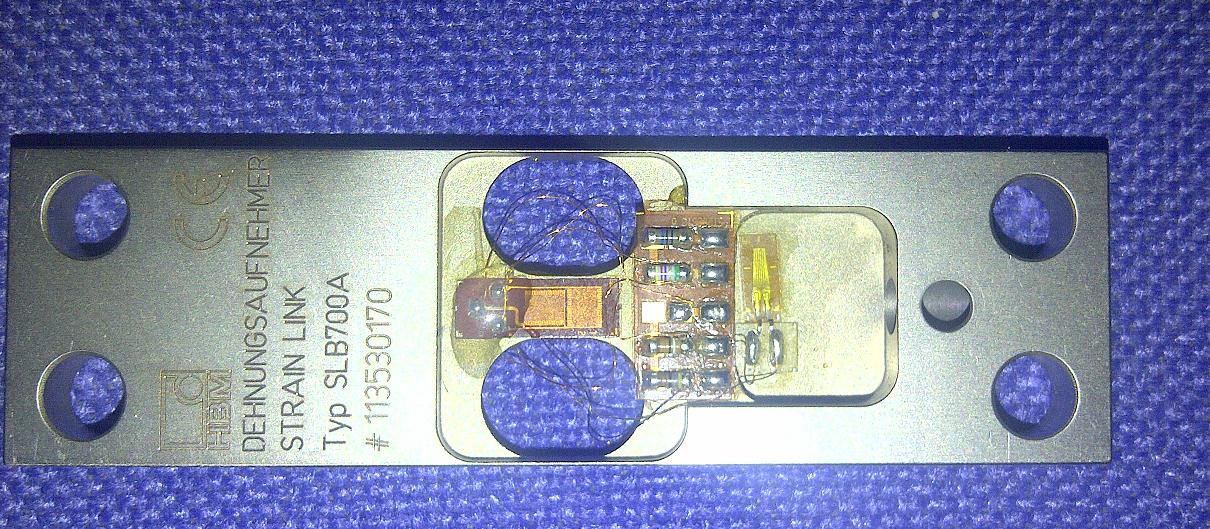

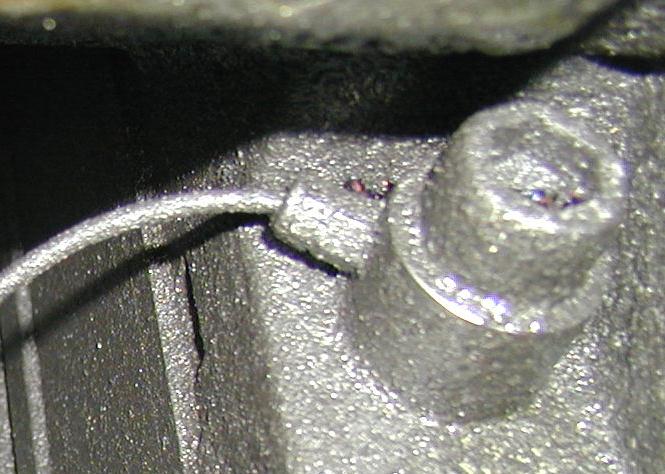

- Die Verwendung von anschraubbaren Dehnungsaufnehmern, zum Teil sogar mit integrierter Elektronik

- Der Einsatz von Kraftmessringen, basierend auf Dehnungsmessstreifen- oder Piezotechnologie.

Die Tabelle zeigt die wesentlichen Vor- und Nachteile der vorgestellten Methoden: