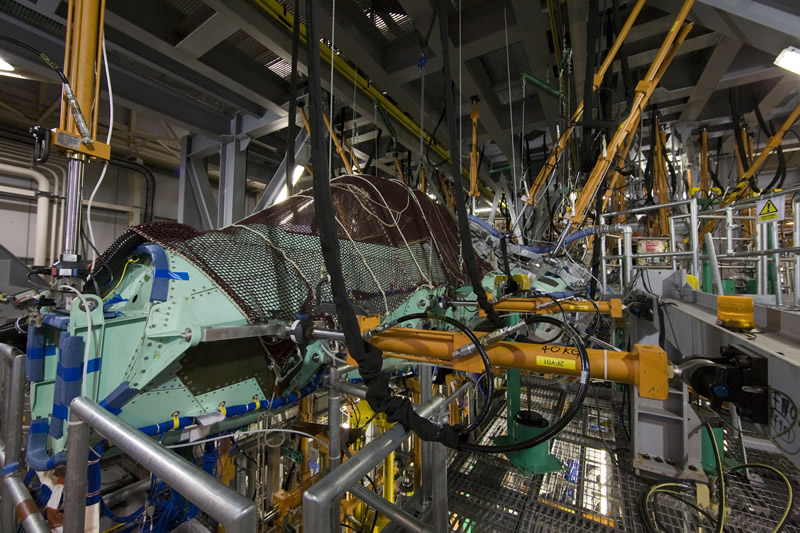

In der Versuchsanlage werden sowohl Ermüdungsversuche als auch statische Prüfungen durchgeführt. Ermüdungsversuche beanspruchen deutlich mehr Zeit als statische Prüfungen und basieren auf Datentrends, die Veränderungen im Strukturverhalten über der Zeit aufzeigen. Diese geben einfach Auskunft über mögliche Risse oder andere irreguläre Bedingungen im Betrieb.

Während der Versuche werden über einen beschleunigten Zeitrahmen verschiedene Strukturteile mit unterschiedlichen Lasten beaufschlagt, um mögliche Schädigungen im laufenden Betrieb zu reproduzieren. Mit komplexen, computergestützten Versuchssteuerungs- und Datenerfassungssystemen wird gelenkt, wie die Kräfte in die verschiedenen Teststrukturen eingeleitet werden; dabei wird das entsprechende Antwortverhalten genau überwacht. Die Prüflinge sind normalerweise mit Dehnungsmessstreifen bestückt, mit denen erzeugte Dehnungen in Echtzeit erfasst werden können.

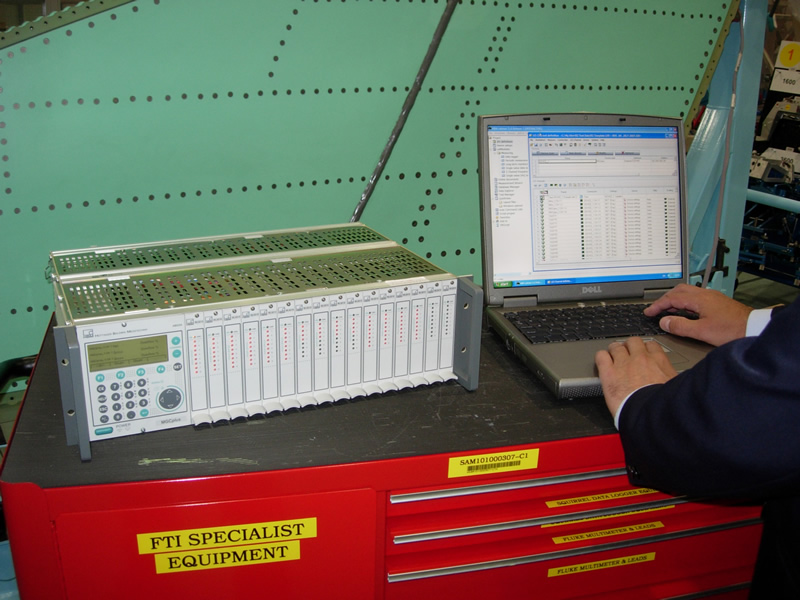

Bei den Strukturtests in der Versuchsanlage werden HBM-Geräte für die Datenerfassung und -analyse eingesetzt. Zur Ausstattung gehören ein Datenerfassungssystem von HBM mit der Software catman® Enterprise, das an 32, auf acht Schaltschränke im Prüfstand verteilte MGCplus-Geräte angeschlossen ist. Die HBM-Geräte arbeiten vollständig synchron und stellen BAE Systems eines der weltweit größten Systeme für die Erfassung von Strukturdaten zur Verfügung. Das MGCplus unterstützt ein breites Spektrum von Sensoren, Aufnehmern, Feldbusanbindungen und Standard-PC-Schnittstellen und ist dadurch die ideale Wahlfür diese Anwendung. Die modulare Struktur stellt sicher, dass das System problemlos erweitert oder verändert werden kann, sollten sich die Anforderungen von BAE Systems ändern.

Das Softwarepaket catman® Enterprise wurde speziell für Messungen mit hohen Kanalzahlen mit dem Datenerfassungssystem MGCplus entwickelt, wobei der zugehörige Messdaten-Server (Measurement Data Server (MDS)) die eigentliche Messung durchführt und Überwachung und Auswertung in Echtzeit ermöglicht. Über diesen Versuchsaufbau haben die Versuchsingenieure Zugriff auf rund 3.800 Kanäle, bestückt mit ML801-Karten und Anschlussplatten AP815 versehen mit RJ45-Steckern für die Datenerfassung.