Leistungsmessungen an großen Antrieben mit Verbrennungsmotor

1. Bereitstellung eines Leistungssignals

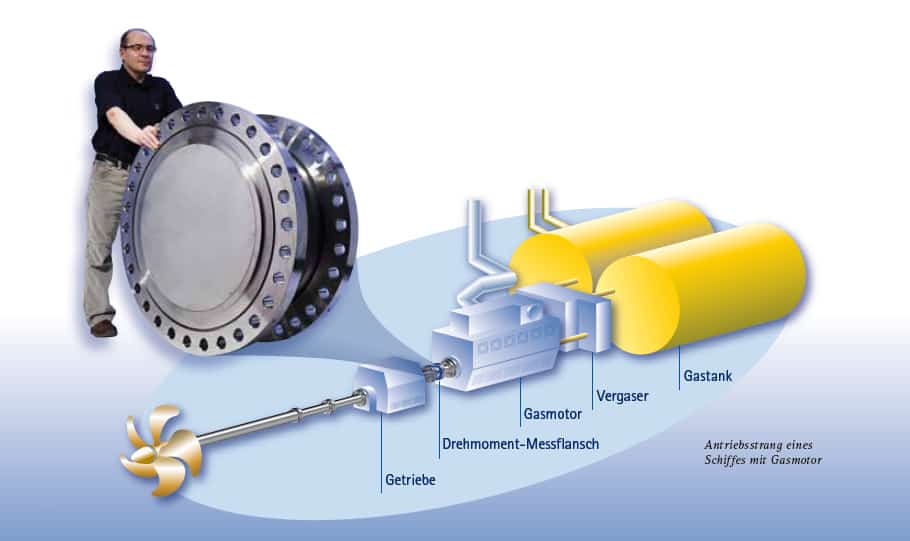

Moderne Antriebskonzepte mit großen Verbrennungsmotoren erfordern die genaue und schnelle Reaktion der Regelungssysteme (z.B. für die Kraftstoffzufuhr) des Motors, um auf plötzlich veränderte Belastungen zu reagieren. Hierbei muss sichergestellt werden, das zu jedem Zeitpunkt ausreichende Leistung zur Verfügung steht bei gleichzeitig niedrigem Verbrauch und sicheren Betriebsparametern für den Motor. Dies erfordert die Bereitstellung eines Leistungssignals, welches bei Fahrzeugen, Kompressoren- und Pumpensystemen mit Hilfe spezieller Messeinrichtungen erzeugt werden muss. Grundsätzlich gibt es hierfür drei verschiedene Ansätze:

- Die Bereitstellung des Leistungssignals erfolgt indirekt durch Messung bestimmter Hilfsgrößen wie z.B. Durchfluss, Temperatur und Druck sowie anschließender Berechnung der Leistung. Die bei dieser Vorgehensweise entstehende Messunsicherheit des Leistungssignals ist sehr groß. Darüber hinaus besteht der Nachteil, dass die Werte der Hilfsgrößen nicht synchron verlaufen mit den Leistungsbestimmenden Prozessen im Motor.

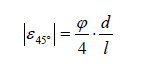

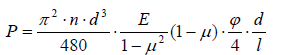

- Die Bereitstellung des Leistungssignals erfolgt indirekt durch Messung bestimmter Hilfsgrößen an der Antriebswelle. Hierzu gehören alle Verfahren, die entweder die durch die Torsion der Welle entstehende Dehnung an deren Oberfläche oder deren Verdrehwinkel messen. In beiden Fällen wird die Leistung im Anschluss an die Messung der Hilfsgrößen berechnet

- Die Bereitstellung des Leistungssignals erfolgt direkt durch Messung des Drehmoments in der Antriebswelle.

Die folgende Betrachtung vergleicht die indirekte mit der direkten Leistungsmessung am bzw. im Antriebsstrang (ansätze b. und c.) hinsichtlich der dabei zu erzielenden Messunsicherheiten.

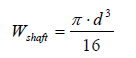

(1)

(1)

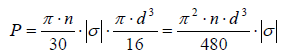

(3)

(3)

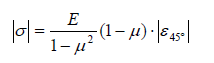

(5)

(5)

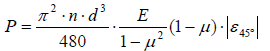

(6)

(6)

(7)

(7)

(8)

(8)

(9)

(9)

(10)

(10)