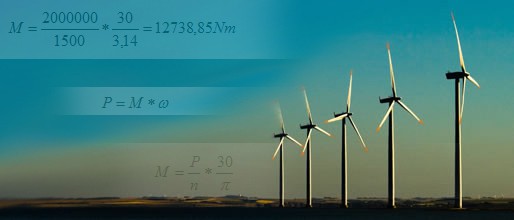

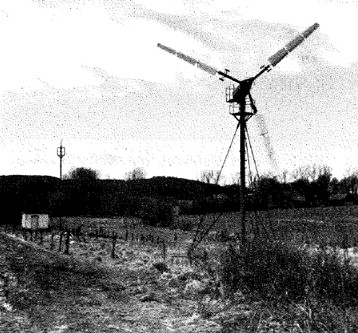

In dem Forschungsvorhaben ET 4063, gefördert von den Bundesministerien für Forschung und Technologie und der Industrie [1], wurde deutlich, dass die Windenergie einen Beitrag zur Energieversorgung zu leisten in der Lage ist. Bild 1 zeigt die gesamte damalige Versuchsanlage.

Drehmomentmessung in Windenergieanlagen - heute so aktuell wie damals

Drehmomentmesswellen der 80er Jahre

Bei dem Forschungsvorhaben wurde der Drehmomentaufnehmer T30FN mit Nenndrehmoment 10 kN•m verwendet.

Das F in der Typenbezeichnung deutet auf das frequenzmodulierte Messsignalübertragungs-Verfahren hin. Berührungslose Messsignal- und Energieversorgung des Rotors ohne jeglichen Einfluss der Kopplungsfaktoren wie beispielsweise Luftspaltveränderungen.

Das N in der Typenbezeichnung bedeutet integrierte magnetische Drehzahlmessung. Aus Drehmoment und Drehzahl lässt sich die mechanische Leistung als Eingangsgröße des Generators bestimmen.

Bild 2 zeigt die oben im Mast eingebaute Messwelle.

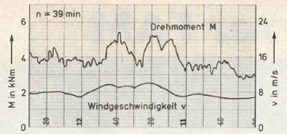

In Bild 3 ist deutlich der Zusammenhang von Windgeschwindigkeit und Drehmoment gezeigt [2]. Mit steigender Windstärke steigt das Drehmoment – bei gleichbleibender Drehzahl. Das Resultat: Es wird mehr mechanische Leistung erzeugt. Dies bedeutet aber auch mehr elektrische Leistung, die der Generator erzeugen kann.

Status quo: Windenergie heute

Heute ist die Windenergie eine der wichtigsten erneuerbaren Energien und nach wie vor ein Zukunftsmarkt mit attraktiven Wachstumsraten. Darüber hinaus ist der Energiebedarf stark gestiegen und aufgrund des Atomausstiegs explodiert die Nachfrage nach alternativen Energien.

Anfang der 90er Jahre betrug die durchschnittliche Nennleistung einer Windkraftanlage 200 kW. Heute liegt sie bei 2 MW. In knapp 15 Jahren hat man die Leistung also um Faktor 10 gesteigert. Hierzu sind in erster Linie die Rotordurchmesser angewachsen. Bei Verdoppelung des Rotordurchmessers ergibt sich die vierfache Wirkfläche.

Mechanische Messgrößen einer Windkraftanlage

Die Leistung eines rotierenden Körpers ergibt sich aus dem Produkt von Drehmoment und Winkelgeschwindigkeit.

![]()

P = Leistung in N m/s (1 N m/s = 1 W = 0.00136 metric hp)

M = Drehmoment in N m

ω = Winkelgeschwindigkeit in s-1

N = Drehzahl in min-1

![]()

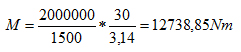

Durch Umstellung und weitere Schritte erhält man leicht die Beziehung für die zu messende Größe Drehmoment:

Das errechnete Drehmoment darf aber auf keinen Fall direkt als Auswahlgröße für den Drehmoment-Messflansch verwendet werden, da hier keinerlei zusätzliche Einflussfaktoren, z. B. Anlaufverhalten oder Schwingungen, enthalten sind. Generelle Hinweise für die Drehmomentmessung finden Sie in [3].

Getriebe

Bei den Windkraftanlagen herrscht ein „Interessenkonflikt“ zwischen Antriebsdrehzahl des Rotors, begrenzt durch beispielsweise die Pitchspeed und benötigter Generatordrehzahl. Für eine Netzfrequenz von 50 Hz wird bei zwei Polpaaren eine Drehzahl von 1500 min-1 benötigt [4].

Abhilfe bringt hier ein Getriebe. Getriebe sind Drehzahl- und Drehmomentwandler, die große Leistungen übertragen. In einer modernen Multi-Megawatt-Windenergieanlage [5] haben sie die Aufgabe, die langsame Drehzahl des Rotors, der sich mit ca. 14 U/min dreht, in die schnelle Drehzahl der Generatorwelle, die sich mit ca. 1400-1650 U/min dreht, zu wandeln. Dabei wird das hohe Rotordrehmoment entsprechend der Getriebeübersetzung reduziert. Bild 4 zeigt einen auf der Generatoreingangsseite verwendeten HBM-Drehmomentmessflansch vom Typ T10FM* mit Nenndrehmoment 40 kN•m.

Bei den tonnenschweren Windkraftgetrieben handelt es sich meist um kompakte, kombinierte Planeten-Stirnradgetriebe. Auch wenn man heute über getriebelose Windkraftwerke diskutiert, das Drehmoment, welches von den Flügeln mittels Windkraft erzeugt wird, wird immer riesengroß sein müssen, um genügend elektrische Leistung erzeugen zu können.

* Der Drehmomentmessflansch T10FM wird nicht mehr von HBM vertrieben. Nachfolgemodell ist der digitale Drehmomentmessflansch T40FM.

Drehmoment

Die zu messenden Drehmomente reichen oft vom Kilo-Newton-Meter (kN•m)-Bereich bis zu einigen Mega-Newton-Metern (MN•m). Das folgende Beispiel soll dies verdeutlichen:

Generator: P=2 MW

Getriebe: 1:100

Aus der Generatorleistung von 2 MW und einer Drehzahl von 1500 min-1 ergibt sich:

(1) MD=12,74kN•m / n=1500 min-1

(2) MD=1,3MN•m / n=15 min-1

Größere und langsam laufende Generatoren sind im Gespräch. Allerdings stoßen dann auch die Drehmomentaufnehmer an ihre Grenzen. Bild 5 zeigt einen realisierten 1,5 MN•m-Aufnehmer und einen Designvorschlag für größere Nenndrehmomente.

Bild 5: Realisierung eines 1,5 MN•m-Aufnehmers und Designvorschlag

Bei diesem großen Drehmomentaufnehmer ist aber eine rückführbare Kalibrierung in Frage gestellt. Die zurzeit weltweit größte Drehmoment-Kalibrieranlage besitzt die PTB in Braunschweig. Hierauf können Messmittel bis zu einem Drehmoment von 1,1 MN•m mit einer Messunsicherheit von 0,1% kalibriert werden [6]. Die gegenwärtigen HBM-Drehmoment-Kalibriermöglichkeiten zeigt Bild 6.

Bild 6: Möglichkeiten der HBM-Drehmomentkalibrierung

Zusammenfassung

Der Beitrag zeigt eindeutig, wie wichtig die Drehmomentmessung in Windenergieanlagen vor Jahren war und auch heute noch ist. Keine elektrische Energieerzeugung ohne rotorische Bewegungen und somit keine Leistung ohne Winkelgeschwindigkeit und Drehmoment.

Literatur

[1] Herbert Lauer: Die Windkraft meßtechnisch erfaßt, Markt&Technik No. 44 dated October 30, 1981

[2] MESSTECHNISCHE BRIEFE, MTB 17 (1981) Issue 2, Published by Hottinger Baldwin Messtechnik GmbH, 64293 Darmstadt

[3] Rainer Schicker, Georg Wegener: Measuring Torque Correctly, ISBN 3-00-008945-4

Published by Hottinger Baldwin Messtechnik GmbH, Darmstadt

[4] energiewelten.de

[5] Christian Scheer, Rainer Schicker: Energie wird knapp. Getriebe und moderne Drehmomentmesstechnik tragen zur Energieerzeugung aus Windenergie bei, Windkraftkonstruktion