Genauigkeit, Stabilität, Zuverlässigkeit: RUAG setzt in Windkanälen auf Lösungen von HBM

Experimentelle Untersuchungen in einem Windkanal liefern dem Aerodynamik-Ingenieur die notwendigen Daten für die Gestaltung und Bewertung der aerodynamischen Eigenschaften eines Prüfobjekts. Die Tests werden entweder mit einem verkleinerten, aber äußerst realistischen Modell eines Flugzeuges, Bauwerks und Fahrzeugs oder mit einem Objekt in voller Größe (Athleten und Autos/Fahrzeuge) durchgeführt.

RUAG Schweiz in Emmen betreibt mehrere Windkanäle, in denen Messdaten mit höchster Präzision erfasst, verarbeitet und ausgewertet werden.

Die Herausforderung

Trotz hoher Investitions- und Betriebskosten verlassen sich Flugzeug- und Fahrzeughersteller weiterhin stark auf Windkanalversuche. Die Komplexität und die Testanforderungen wachsen stetig. Qualitativ hochwertige Messdaten - sowohl statisch als auch zunehmend transient - müssen zuverlässig und effizient geliefert werden. Ebenso entscheidend ist die Produktivität, von der Installation bis zur Lieferung der Ergebnisse.

Die Lösung

Die Messverstärkersysteme MGCplus wurden ausgewählt und in ein kompaktes und mobiles Gesamtsystem integriert. Dies ermöglicht eine schnelle und flexible Anbindung von Messketten mit standardisierten Anschlusskabeln, den Einsatz verschiedener Messsensoren, wie sie für aerodynamische Tests erforderlich sind, und die Konfiguration über eine offene Schnittstelle zur Windkanal-Software. Weitere Kriterien für die Lösung sind eine effiziente Kalibrierung mit Rückführbarkeit auf nationale Standards und eine langfristige Liefertreue des Herstellers.

Das Ergebnis

Dank der Modularität, Flexibilität, Präzision und Langzeitstabilität der Datenerfassungssysteme MGCplus/DMP wird eine Vielzahl von Tests durchgeführt. Zusammen mit den Mehrkomponentenwaagen von RUAG steht eine Messkette zur Bestimmung von Lasten wie Auftriebs- und Luftwiderstandskräften zur Verfügung. Die Kette kann optimal konfiguriert werden, um die notwendigen Daten zur Verbesserung/Validierung eines Produktes zur Verfügung zu stellen.

Windkanalversuche mit realistischen Ergebnissen

Bei RUAG werden Windkanalversuche in sehr großem Umfang durchgeführt, weswegen die Anforderungen an Messungen und Datenerfassung vielfältig sind. Im einfachsten Fall ist der Kunde nur daran interessiert zu beobachten, wie ein Prüfobjekt (zum Beispiel ein Regenschrirm) dem Wind ausgesetzt ist. In diesem Fall muss nur die Windgeschwindigkeit bekannt sein.

Im Allgemeinen sind die Tests jedoch komplexer und die Windkanalmodelle sind mit einer Reihe von Sensoren ausgestattet, um quantitative Daten für die auf das Objekt wirkende Lasten und Drücke zu erhalten. Das im Rahmen der europäischen Clean Sky 2-Initiative gebaute und getestete Windkanalmodell LOSITA ist ein Beispiel für einen komplexen Windkanalversuch mit hohen Anforderungen an die Datenerfassung. LOSITA wurde im Rahmen der Fördervereinbarungen CS-GA-2013-01-LOSITA-620108 aus dem Forschungs- und Innovationsprogramm Horizon 2020 der Europäischen Union gefördert.

Das Modell ist mit einer Sechskomponentenwaage von RUAG zur Erfassung der allgemeinen, auf das Flugzeug wirkenden Kräfte und Momente ausgestattet. Angetrieben wird das Flugzeug von zwei leistungsstarken Propellerturbinen an der Tragfläche. Die Propeller haben einen signifikanten Einfluss auf den Luftstrom um die Tragfläche und müssen daher in das Windkanalmodell integriert werden. Die auf die Propeller wirkenden Kräfte werden mit zusätzlichen Sechskomponentenwaagen gemessen, die in der Nabe der Propeller installiert sind (Propellerkraftwaagen). Aus diesen umfassenden Kraftwerten extrahiert der Aerodynamiker Informationen über die Leistung des Flugzeugs, aber auch über seine Stabilität und Steuerbarkeit.

Konstrukteure interessieren sich möglicherweise mehr für die Bestimmung der aerodynamischen Lasten, die auf bestimmte Komponenten des Flugzeugs wirken. Diese Daten werden aus Druckmessungen an verschiedenen Stellen des Modells abgeleitet. Dazu wurde das Modell LOSITA mit mehr als 700 Druckmessstellen ausgestattet. Ein alternativer oder ergänzender Ansatz ist der Einsatz von auf Dehnungsmessstreifen basierenden Komponentenwaagen, die speziell für die Messung von Kräften auf einer einzigen Steuerfläche entwickelt wurden.

Neben diesen „Kunden“-Messungen werden mehrere Sensoren zur Steuerung und Überwachung des Versuchs und des Modells eingesetzt, wie beispielsweise Beschleunigungsaufnehmer, Drehzahl-, Positions- und Temperatursensoren. Die unterschiedlichen Zielsetzungen jeder Windkanalversuchskampagne und die daraus resultierende Vielfalt der eingesetzten Sensoren stellen sehr hohe Anforderungen an die Flexibilität des Datenerfassungssystems. Die Instrumentierung und insbesondere die Mehrkomponentenwaagen müssen sehr strenge Kundenanforderungen in Bezug auf Genauigkeit und Wiederholbarkeit erfüllen.

Die Systeme DMP/MGCplus werden seit mehr als 10 Jahren in RUAG-Windkanälen und zur Kalibrierung von RUAG-Windkanalwaagen eingesetzt. Die ursprünglich festgelegten Anforderungen an Genauigkeit, Auflösung, Wiederholbarkeit und Verfügbarkeit werden heute noch erfüllt oder übertroffen. Zudem zeigen die regelmäßigen Kalibrierungen eine sehr gute Langzeitstabilität. Die gewonnenen Messergebnisse haben unseren Kunden als Bestätigung oder wertvoller Input für die weitere Verbesserung ihres Produktes gedient und tun dies auch weiterhin.

Windkanalwaage

Eine Sechskomponentenwaage hat die Aufgabe, drei orthogonal ausgerichtete Kräfte und Momente gleichzeitig mit möglichst wenig gegenseitiger Beeinflussung zu messen. In der Luftfahrt sind dies Auftriebs-/Normalkraft (Z), Luftwiderstands-/Axialkraft (X) und Seitenkraft (Y) sowie die Momente um die Roll- (L), Nick- (M) und Gierachse (N).

Die RUAG-Waage besteht aus zwei Hälften: der Erdfesten/Nicht-metrischen und der Metrischen

- Die nicht-metrische Hälfte: Sie wird an einer stabilen Struktur befestigt, z.B. am Boden oder einem Träger, die die Position des Modells im Windkanal bestimmt.

- Die metrische Hälfte: Sie wird am Messobjekt, d.h. dem Auto- oder Flugzeugmodell, befestigt.

Über verbindende Gelenkstäbe und Messelemente mit hochgenauen Dehnungsmessstreifen werden mechanische Dehnungen elektrisch erfasst und über eine vorangegangene Kalibrierung in physikalische Einheiten umgewandelt.

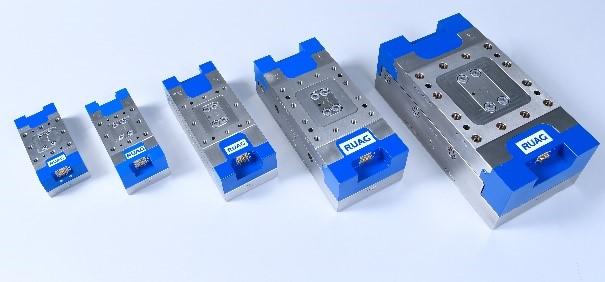

Die Waagenserie 7xx von RUAG

Da die Kundenanforderungen an das Prüfobjekt und die zu messenden Kräfte direkt von der Größe des Windkanalmodells abhängen, bietet die RUAG-Waagenfamilie die Möglichkeit, eine Waage auszuwählen, die hinsichtlich des Volumens und des Lastbereichs optimal für den Test geeignet ist.

Genauigkeit und Qualitätssicherung: Messung und Kalibrierung

Für die Qualitätssicherung nach ISO 9001 sind jährliche, auf ein nationales Normal rückführbare Kalibrierungen erforderlich. Dies gilt sowohl für die eingesetzten MGCplus-Systeme als auch für die RUAG-Mehrkomponentenwaagen.

Hierfür wurde ein Kalibriersystem entwickelt, mit dem alle MGCplus-Kanäle überprüft und kalibriert werden können. Für die Kalibrierung der Waagen wird das Präzisionsmessgerät DMP40 von HBM verwendet, um höchste Anforderungen zu erfüllen.

Über die RUAG AG

Die RUAG AG ist ein führender Anbieter, Dienstleister und Integrator von Systemen und Komponenten für die zivile und militärische Luftfahrt. Zu den Kernkompetenzen des Unternehmens zählen Reparatur- und Instandhaltungsarbeiten sowie Aufrüstungen, Entwicklung, Fertigung und Integration von Subsystemen für Flugzeuge und Hubschrauber – und das über ihre gesamte Lebensdauer.

Vor etwas mehr als 70 Jahren begann die Aerodynamik-Forschungsabteilung des RUAG-Vorgängerunternehmens Eidgenössisches Flugzeugwerk F+W mit der Messung von Kräften und Momenten an Flugzeugen. Obwohl die technischen Möglichkeiten inzwischen erheblich verfeinert wurden, sind die grundlegenden Fragen, die sich Ingenieure zum Verständnis physikalischer Prozesse stellen, heute genauso relevant wie damals.