Vorteile der DMS-Technologie in OEM-Geräten und -Anlagen in der Medizintechnik

Maßgeschneiderte DMS-Sensortechnologie verbessert Versorgung und Komfort für die Patienten in allen Bereichen, von robotergesteuerten chirurgischen Systemen bis zu Mammographiegeräten.

Einleitung

Auf dem heutigen äußerst wettbewerbsintensiven Markt der Medizintechnik entscheiden sich OEMs (Original Equipment Manufacturers) und ihr im Konstruktions- und Ingenieurbereich tätiges Personal dafür, maßgeschneiderte Sensortechnologie auf der Basis von Dehnungsmessstreifen (DMS) in ihre Endprodukte zu integrieren, um damit größere geschäftliche Vorteile zu erzielen. Die Fähigkeiten, Genauigkeit und längere Lebensdauer dieser Technologie hat sich in diesen Anwendungen im Einsatz bewährt. Ein weiterer Pluspunkt ist die messbar höhere Kundenzufriedenheit mit der Gesamtleistung des Systems, die dem OEM die Möglichkeit bietet, ihre Basisleistungen mit diesem„zusätzlichen Wettbewerbsvorteil“ aufzuwerten und dadurch den Umsatz und die „Trefferquote” für größere Verträge und Projekte zu erhöhen. Die DMS-Technologie trägt darüber hinaus zu deutlichen Verbesserungen der diagnostischen Fähigkeiten der Geräte, einem geringeren Zeit- und Kostenaufwand für die Wartung dank weniger Störungen im Einsatz und schließlich zu Qualitätsverbesserungen in der Patientenbetreuung bei. Die DMS-Technologie gilt daher unter OEMs oft als technologisches„Erfolgsgeheimnis“.

Mit mehr als 60 Jahren Erfahrung in der erfolgreichen Konstruktion, Entwicklung und Fertigung maßgeschneiderter DMS-Sensortechnologien für medizintechnische Geräte und Anlagen ist HBM seit jeher ein Vorreiter der Branche in diesem Markt. Dabei hat das Unternehmen die Möglichkeiten mehrerer, weltweiter eigener Fertigungsbetriebe und den eigenen einzigartigen Erfahrungsschatz aus Hunderten erfolgreicher Anwendungen optimal genutzt. Um die Vorteile der DMS-Technologie wirklich zu begreifen, ist es wichtig, zunächst einmal den Aufbau und die Arbeitsweise des Dehnungsmessstreifens selbst zu verstehen. Dieser Artikel gibt einen Überblick über die DMS-Technologie und ihre praktischen Anwendungen in der Herstellung medizinischer Geräte und Anlagen. Er erklärt die typischen Prozesse, mit denen eine maßgeschneiderte DMS-Technologie in die Konzeption medizinischer Geräte einbezogen wird, und erläutert an Beispielen die Verbesserungen der Geräte, die durch die erfolgreiche Integration dieser Technologie erreicht wurden.

Wie funktioniert ein DMS?

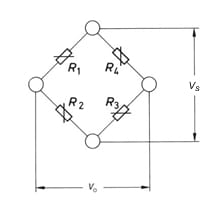

DMS messen normalerweise sehr kleine und präzise mechanische Dehnungen. Infolgedessen sind auch die Änderungen des Widerstands sehr klein und können daher nicht direkt mit einem Widerstandsmessgerät gemessen werden. Der DMS muss deshalb in ein Messsystem integriert werden, in dem eine exakte Bestimmung der Widerstandsänderung möglich ist. Hierfür muss eine Wheatstonesche Brückenschaltung aufgebaut werden. Das erste Bauteil in der Wheatstone-Brücke ist der DMS selbst. Er wandelt die mechanische Dehnung in einen elektrischen Widerstand um.

Im physikalischen Sinne sind sowohl der DMS als auch der Messkreis passive Bauteile. Danach wird jeder DMS in eine abgeglichene Brücke verdrahtet, die aus zwei Teilen mit gleichem Widerstandswert besteht, die zusammen die Wheatstonesche Brückenschaltung bilden. (HBM baut auch DMS mit Viertel- und Halbbrücken, die einen festen Widerstand zur Vervollständigung der Wheatstone-Brücke benötigen.) Unabhängig von der Brückenkonfiguration muss zur Aktivierung der Schaltung Energie durch den DMS übertragen werden. Um ein verwertbares Signal zu erhalten, muss die Schaltung eine Eingangsenergiequelle haben. Diese Hilfsenergie wird aus einer separaten Quelle bezogen. Meistens wird mit einer konstanten elektrischen Spannung gearbeitet, wobei für die praktische Umsetzung auch die Verwendung einer Energiequelle mit konstantem Strom möglich wäre.

Wenn sich der Widerstand im DMS aufgrund einer Dehnung ändert und eine minimale Veränderung erkannt wird, verliert die Brückenschaltung ihre Symmetrie und ist nicht länger abgeglichen. Dies ergibt eine Brückenausgangsspannung, die proportional zum unsymmetrischen Zustand der Brücke ist. Wenn sich der abgeglichene Widerstand nicht ändert, ist der elektrische Ausgang gleich null. Der DMS misst normalerweise 1/10.000 Microstrain. Das reicht aus, um eine Schwingung von 1-dB über einen 10 Fuß (ca. 3 Meter) langen Raum zu erkennen. Somit umfassen die Messmöglichkeiten bei verschiedenen DMS fast im wörtlichen Sinne einen unendlichen Bereich. In den Messprozess muss ein Verstärker integriert werden, um die Ausgangsspannung der Brücke auf einen Wert zu erhöhen, der mit den Anzeigegeräten oder Überwachungscomputern kompatibel ist. Manchmal sind die Verstärker auch so konzipiert, dass sie einen Ausgang proportional zur Brückenausgangsspannung liefern. HBM bietet eine große Auswahl möglicher Optionen passend zu den jeweiligen OEM-Anforderungen an.

Integration der DMS-Technologie in OEM-Geräte und -Anlagen in der Medizintechnik

Der Prozess, mit dem Entwicklungsingenieure die DMS-Technologie in die jeweilige Konstruktion eines medizinischen Gerätes integrieren, kann hoch spezialisiert sein. Die Umsetzung unterliegt oft branchenspezifischen oder behördlichen Vorschriften, die gegebenenfalls direkte Auswirkungen auf die Anforderungen an die endgültige Konstruktion haben.

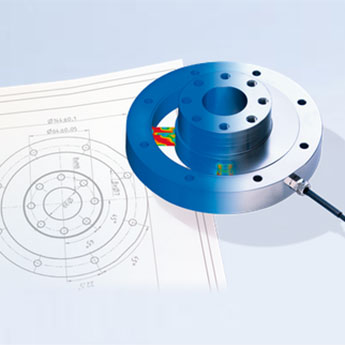

Bei HBM wird nach einer technischen Anweisung über die Arbeitsweise der Technologie und Gesprächen mit dem Kunden über die anzuwendenden gesetzlichen Vorgaben und Normen das Konzept für die Konstruktion eines ersten Prototyp-Sensors erstellt. Zu diesem Prozess gehören eine detaillierte Anwendungsanalyse und Empfehlungen, mit welchem Messgerätetyp die beabsichtigte Produktleistung am besten erreicht werden kann, beispielsweise mit unterschiedlichen Geometrien, Öffnungen und Aussparungen, Widerständen, Anschlussgewinden und anderen Optionen. Mit Hilfe von Finite-Elemente-Analysen oder anderen fortschrittlichen Konstruktionswerkzeugen wird die geeignete Position für den DMS auf dem Prototypen ermittelt. Danach wird der DMS unter den spezifischen Betriebsbedingungen eingebaut. Im Rahmen dieses Prozesses schwächt der Konstrukteur das Bauteil gezielt an einigen Stellen ab, um bestimmte Biegebewegungen unter einer eingeleiteten Last zu ermöglichen, damit das Bauteil die strukturellen Verhaltenseigenschaften unter realen Bedingungen nachbilden kann. Danach wird es kalibriert und so eingestellt, dass man eine einwandfreie, exakte und wiederholbare Messung erhält. Auch die internen Prüfungen dieser Teile bei HBM müssen vollständig im Einklang mit den branchenspezifischen Normen und nach den OEM-Richtlinien durchgeführt werden. Wenn ein erfolgreicher Prototyp gebaut und geprüft ist und das OK des Kunden erhalten hat, geht er in die Produktion.

HBM verfügt über einzigartige Möglichkeiten im eigenen Unternehmen zur Herstellung von DMS-Teilen in großen Stückzahlen mit Lieferzeiten, die gerade einmal 24 Stunden von der Analyse bis zur Prototypentwicklung betragen. Je nach Zeitrahmen und benötigten Mengen können Teile in jedem der drei HBM-Fertigungsbetriebe in den USA, Europa und Asien produziert werden, die alle über eine sehr gute Personalausstattung verfügen. HBM kann darüber hinaus jedes benötigte Teil für die Lasteinleitung anbauen und besitzt zusätzliche eigene Prüfkapazitäten für Konstruktion, Entwicklung und Realisierung präziser DMS-Anordnungen.

Ein OEM für medizinische Geräte kann die fertigen Sensoren ausgehend von einem DMS-Prototypen wahlweise auch selbst fertigen. Die strategischen Vorteile der unternehmenseigenen Fachkompetenz eines DMS-Herstellers bieten einem Kunden jedoch eine umfassende Sicherheit in Bezug auf Qualität und Einheitlichkeit der gefertigten Sensoren. Jeder Sensor wird nach denselben strengen internen Normen geprüft wie der erste Prototyp, und der Lieferant ist verpflichtet, die Genauigkeit und Zuverlässigkeit der kritischen Komponenten sowie ihre pünktliche Lieferung zu gewährleisten, damit die Zeitpläne des Geräteherstellers eingehalten werden. Diese Minderung des eigenen Produktionsrisikos kann dem Gerätehersteller letztendlich wertvolle Zeit, Kosten und Ressourcen sparen.

Erfolgreiche Anwendungen

Maßgeschneiderte DMS-Technologie kommt sowohl in kritischen als auch nicht-kritischen Anwendungen medizinischen Geräte und Anlagen zum Einsatz. Dies reicht von hochpräziser robotergesteuerter Chirurgie bis zur Analyse der Gewichtsverteilung von Patienten sowie der Messung von Druck und Durchfluss bei medizinischen Pumpen. Nachfolgend sollen einige allgemeine Beispiele stellvertretend für Hunderte erfolgreicher, von HBM entwickelter Anwendungen der DMS-Technologie beschrieben werden:

Nichtinvasive medizinische Bildgebungs- und Diagnosegeräte

Computertomographen

Computertomographen (CT-Geräte) erfordern eine in hohem Maße reproduzierbare Tischpositionierung sowie eine gleichmäßige Gewichtsverteilung des Patienten und eine präzise Bewegung des CT-Bildverarbeitungssystems. Diese Präzision ist unerlässlich, um hochgenaue Bildgebungsfunktionen auszuführen und gleichzeitig ein Überfahren der korrekten Position bei der Platzierung des Patienten in der CT-Röhre zu vermeiden. Innerhalb dieser Umgebung hat sich die Integration einer mehrachsigen DMS-Anordnung als wirksames Mittel erwiesen, um eine ruckfreie, gleichmäßige Bewegung und Positionierung des Tischs zu erreichen, während gleichzeitig Anpassungen entsprechend der Gewichtsverteilung vorgenommen werden. Diese konstruktiven Verbesserungen durch die erfolgreiche Integration der DMS-Technologie von HBM haben die Herstellung genauerer medizinischer Diagnosegeräte mit bildgebenden Systemen erleichtert.

Mammographiegeräte

Als nichtinvasive bildgebende Hilfsmittel in der medizinischen Diagnostik gehören Mammographiegeräte zu den in Arztpraxen und Krankenhäusern am weitesten verbreiteten Systemen für die Erkennung von Tumoren in der Brust und damit verbundenen Krankheitsbildern. Für eine Anwendung dieser Art suchte ein OEM für medizinische Geräte nach dem geeigneten Mittel zur Überwachung der physikalischen Kraft, die das Gerät, wenn es eine Aufnahme zu machen versucht, auf die Patientin ausgeübt. Der Lösungsvorschlag für den Kunden musste eine maximale Bildauflösung ermöglichen, gleichzeitig die Patientin bei größtmöglichem Komfort in einer stabilen Position halten und ein Überfahren des Geräts über die Korrekte Position hinaus verhindern. Diese anspruchsvolle Aufgabe wurde dadurch gelöst, dass sowohl zwei- als auch dreiachsige DMS-Kraftaufnehmer verwendet wurden und zusätzlich ein redundanter mehrachisger Sensor eingebaut wurde. Die Sensoren wurden an der oberen und unteren Kompressionsplatte des Mammographiegerätes montiert und ergaben eine fein unterteilte Skala zur Überwachung des Biegemoments des Gerätes; ein mechanischer Anschlag verhindert Überfahren und Messredundanz. Der OEM war somit in der Lage, die Konzeption seiner Mammographiegeräte dahingehend zu verbessern, dass sie eine genauere Positionierung, einen höheren Komfort für die Patientinnen und eine bessere Bildauflösung bieten. Weitere erfolgreiche Anwendungen der DMS-Technologie von HBM in Positionier- und Bewegungsanwendungen medizinischer Geräte sind beispielsweise Einstellungen von Operationstischen, chiropraktische Behandlungstische und Behandlungsstühle für Zahnärzte.

Anwendungen im Bereich der Gewichtsverteilung

Patientenliftsysteme

Motorunterstützte Liftsysteme sind ein allgemein übliches Mittel, um Patienten aus ihren Betten in Rollstühle oder auf Krankentragen zu heben oder um Patienten zu drehen, damit das Risiko für die Entwicklung einer Lungenentzündung oder von Druckgeschwüren minimiert wird. Ein System besteht aus einem am Bett des Patienten angebrachten Bediengriff, der gezogen wird, um bei Bedarf die Motorbewegung zu aktivieren. Für die Anforderungen dieser speziellen Anwendung hatte sich ein führender OEM für medizinische Geräte an HBM gewandt, weil er nach einer besseren Möglichkeit zur genauen Überwachung von Gewichtsverteilung, Schwerkraft, Geschwindigkeit und Gleichmäßigkeit der motorunterstützten Bewegungen des Lifts suchte. Durch die Integration einer speziell entwickelten DMS-Kraftaufnehmer-Anordnung in den am Bett angebrachten Bediengriff des Liftsystems war der OEM in der Lage, die Bewegungsgeschwindigkeit des Systems genauer zu steuern: Das medizinische Personal betätigt den Griff mit einer proportional umgesetzten Kraft und kann dadurch einfach und benutzerfreundlich die Geschwindigkeit des Lifts beeinflussen.

Medizinische Wägetechnik

Waagensysteme in der Medizin, wie sie beispielsweise in der Kinderheilkunde, der Veterinärmedizin, der Gesundheitsüberwachung zu Hause und für pharmazeutische Zwecke benötigt werden, sind allesamt Beispiele für medizinische OEM-Anwendungen, in denen eine maßgeschneiderte DMS-Technologie von HBM erfolgreich eingesetzt wird. Die äußerst vielfältigen Anforderungen auf diesem Gebiet erstrecken sich von Anordnungen, die Dehnungen im Nanostrain-Bereich oder andere Werten auf den Bruchteil eines Gramms genau messen können, bis hin zu Wägesystemen für Messungen bis 500 lbf (ca. 225 kg). Ein neueres Beispiel für eine erfolgreiche, von HBM entwickelte OEM-Wägeanwendung im medizinischen Bereich ist die Integration einer Wägezelle in eine Metallplatte auf einer Babywaage. HBM hat die Anordnung gefertigt, und der Kunde hat einfach die Deckplatte geliefert, um daraus eine komplette Waage zu machen.

Minimalinvasive medizinische Geräte

Ferngesteuerte roboterunterstützte Chirurgie

Bei Medizinern im asiatisch-pazifischen Raum hat sich in jüngster Zeit ein Trend hin zu roboterunterstützten Verfahren in der orthopädischen Chirurgie abgezeichnet. Bei einer Anwendung dieser Art operiert der Arzt den Patienten per Fernsteuerung mit dem gleichen Maß an Präzision und Genauigkeit wie bei einem direkten chirurgischen Eingriff. Um mit der Nachfrage nach neuen roboterunterstützten Chirurgiesystemen Schritt zu halten, musste ein führender OEM für medizinische Geräte in der Lage sein, sowohl die Tiefe der Kraft als auch die Rotationskraft der Bohrspitze in der ferngesteuerten Hüftchirurgie exakt zu messen. Der Hersteller musste genau erfassen können, wie weit in der X-, Y- und Z-Achse in den Knochen gebohrt werden musste, und gleichzeitig für eine reproduzierbare und exakte Positionierung des Bohreinsatzes sorgen. Die Positionierung in diesem Zusammenhang bezieht sich auf die Drehbewegung des Bohrers nach innen und außen, aus der sich die Messung des Rotationsdrehmoments ableiten lässt. Die geforderte Fertigungsgenauigkeit lag dabei im Zehntausendstel-Zoll-Bereich. Als Antwort auf diese äußerst anspruchsvollen Anwendungsanforderungen konstruierte und fertigte HBM eine Baureihe spezieller mehrachsiger DMS-Sensoranordnungen für den Druck- ebenso wie den Zugbetrieb, um sowohl nach unten als auch nach oben gerichtete Kräfte und Bewegungen zu messen. Zur Messung der vollen Durchbiegung und der Konsistenz der Bohrbewegung wurde ein weiterer DMS-Sensor in einer senkrechten Anordnung montiert, der für die korrekte Positionierung des Patienten auf dem Operationstisch sorgt. Der Medizingeräte-OEM war so in der Lage, ein hochpräzises, roboterunterstütztes Chirurgiesystem auf den Markt zu bringen, das sich durch höhere Genauigkeit und leistungsfähigere Funktionen auszeichnet.

Medizinische Pumpen

Durchflussmengenüberwachung bei Insulinpumpen

Für die Durchflussmengenüberwachung hat sich ein Medizingeräte-OEM mit der Aufgabe an HBM gewandt, einen DMS für die Überwachung und Regelung der von einer Insulinpumpe abgegebenen Flüssigkeitsmenge zu entwickeln. Die Pumpe soll dauerhaft am Körper des Patienten getragen werden, um Insulin in der jeweils erforderlichen Dosis abzugeben, die durch die Rückmeldung eines integrierten Blutzucker-Dauerüberwachungssystems bestimmt wird. Dabei wurde zusätzlich gefordert, dass der Patient in der Lage sein muss, die Gerätesteuerung bei Bedarf für die Zwecke seiner Behandlung außer Kraft zu setzen. Die Anwendungsumgebung selbst ist äußerst kompakt und den ständigen Stoß- und Schwingungsbelastung der normalen Nutzung durch den Patienten ausgesetzt. Gefordert war daher eine besonders robuste, präzise und leichte DMS-Sensortechnologie. HBM hat für diese Anwendung eine spezielle Mikro-DMS-Anordnung konstruiert und entwickelt, diese positioniert und an bestimmten Stellen abgeschwächt, um eine manuelle ebenso wie eine automatische Regelung der Insulinabgabe zu ermöglichen. Die erfolgreiche Integration dieser Technologie gab den Anstoß, dass der Einbau von DMS-Sensoren heute bei vielen weltweit führenden Insulinpumpenherstellern zu einer branchenweite Standardlösung geworden ist.

Medizinische Infusionspumpen / Spritzenpumpen

Zur Überwachung der Durchflussmenge einer medizinischen Infusionspumpe hat HBM eine Reihe von DMS entwickelt, die den Flüssigkeitsfluss einer intravenösen Medikation überwachen und regeln, die über die Schlauchklemme verabreicht wird. Das Gerät musste so konstruiert sein, dass es eine gleichmäßige Flüssigkeitsabgabe ermöglicht, ohne dass es mit der Flüssigkeit selbst in Berührung kommt. HBM hat für diese Anwendung ein spezielle DMS-Anordnung für 1,5 lbf konstruiert und entwickelt, diese positioniert und an bestimmten Stellen so abgeschwächt, dass man eine Konfiguration in Form einer Messerklinge erhält. Mit seiner Klingenform ahmt die Anordnung das Verhalten einer vollkommenen Feder nach, die bei einer Unterbrechung des Durchflusses in die Nullstellung zurückkehrt. Dies ergibt ein in hohem Maße reproduzierbares Verhalten und vermeidet einen direkten Kontakt mit den Flüssigkeiten. Die Sensoren wurden an verschiedenen strategischen Positionen der Pumpe sowie an der Schlauchklemme angeordnet. Dadurch konnte das Gerät nicht nur das Gewicht der Flüssigkeit messen, sondern auch einen erhöhten Flüssigkeitsverlust oder leeren Beutel erkennen und entsprechend die erforderliche Ersetzung anzeigen. Auch durch externe Faktoren wie verhedderte Schlauchleitungen oder verstopfte Venen verursachte potenzielle Störung des kontinuierlichen Durchflusses werden erkannt. Diese spezielle Technologie wurde inzwischen von zahlreichen Pumpen-OEMs in verschiedenen Formaten als kostengünstige Lösung zur Überwachung und Regelung des kritischen Durchflusses in der intravenösen Anästhesie, im Schmerztherapie-Management sowie bei Bluttransfusionssystemen übernommen. Sie erfüllt die Anforderungen sowohl für den stationären als auch den ambulanten Einsatz.

Dialysesysteme bei Niereninsuffizienz

Analysesysteme zur Behandlung von Niereninsuffizienz sind mit DMS-Sensortechnologien ausgestattet, um einen gleichmäßigen Durchfluss und eine Flüssigkeitszirkulation mit der korrekten Geschwindigkeit, im korrekten Verhältnis und mit der richtigen Frequenz entsprechend den vom zugehörigen elektronischen Steuergerät festgelegten Parametern sicherzustellen. Der Zeitfaktor spielt bei diesem Messsystem eine entscheidende Rolle für den Patienten, denn wenn das Blut den Körper verlässt und gefiltert wird, muss der Prozess der Rückführung in den Organismus in einem synergistischen Zeitrahmen stattfinden. In diesen Anwendungen dienen mit DMS ausgerüstete Komponenten nicht nur zur Überwachung von medizinischen Pumpen, sondern sie überwachen auch das Gewicht der Kanister für Blut und Ausscheidungsstoffe sowie den Durchfluss hängender intravenöser Flüssigkeiten, und zwar immer mit dem Ziel, eine Durchführung der Therapie in gleichbleibend hoher Qualität sicherzustellen. Normalerweise werden die Daten von diesen Sensoren von dem elektronischen Steuergerät verarbeitet, das den Dialyseprozess verwaltet. Für diese Anwendung hat HBM eine Vielzahl spezieller DMS-Sensoranordnungen mit zugehöriger Wägezellen-Technologie für das Wiegen und Messen der Kanister konstruiert. Dank dieser umfassenden Technologieintegration konnte der OEM sicherstellen, dass sowohl die Pumpen- als auch die Kanistersysteme über die erforderlichen Kontroll- und Sicherheitsmechanismen für einen störungsfreien Dialyseprozess verfügen.

Fazit

Mit ihrer relativ einfachen Bauweise bietet die Einbindung einer maßgeschneiderten DMS-Technologie von HBM in medizinische OEM-Geräte und -Anlagen vielfältige Vorteile. Dank der vergleichsweise kostengünstigen Ausführung des DMS ermöglicht dies eine hohe Genauigkeit und Reproduzierbarkeit für eine nahtlose Integration in eine Vielzahl von Gerätekonzeptionen in nichtinvasiven und minimalinvasiven Anwendungen. Die umfassende Anpassungsfähigkeit der DMS an die spezifischen Messanforderungen des Kunden begünstigen ihren verstärkten Einsatz innerhalb dieser Branche. Mit mehr als 60 Jahren Erfahrung aus Hunderten von Anwendungen versteht das Team bei HBM den Markt und seine Herausforderungen. HBM verfügt über einzigartige weltweiten Fertigungskapazitäten für die Entwicklung von mit DMS ausgerüsteten OEM-Komponenten und erreicht damit Prototyp-Umlaufzeiten von nur 24 Stunden. Damit kann HBM einer wachsenden Zahl hochzufriedener Kunden auf dem Gebiet medizinischer Geräte und Anlagen fortlaufend neue Optionen zur Verbesserung von Effizienz und Leistung ihrer Konzepte vorstellen.

Autor:

Robert Chevalier

Director of Sensor Sales, Americas

HBM