Das bedeutet, dass die Datenerfassungein entscheidender Faktor für die Arbeit der Experten von Interfleet bei ihrem Einsatz vor Ort ist. Wenn man gerade drei Wochen lang die Eisenbahnen von Schweden, Indien oder China getestet hat, möchte man auf keinen Fall noch einmal dorthin zurück müssen, weil man irgendetwas vergessen hat – zum Beispiel wie sich der Zug auf einer bestimmten Steigung in einer Kurve mit einer bestimmten Geschwindigkeit unter gewissen Wetterbedingungen an einem Berg in Sibirien verhält. Interfleet stellt ein eigenes Messrad mit Sensoren her, seine Experten verlassen sich aber auch auf die Datenerfassungssysteme und -software von HBM, die große Datenmengen verwalten und eine schnelle und unkomplizierte Änderung von Konfigurationen im Gelände ermöglichen.

Messräder aus Schweden machen Züge weltweit sicherer

Interfleet Technology, ein internationales Beratungsunternehmen mit eigenem Testzentrum in Stockholm, hat sich auf Prüfungen von Schienenfahrzeugen spezialisiert. Hierzu gehört neben den gesetzlich vorgeschriebenen Sicherheitstests bei Inbetriebnahme auch die Fehlersuche und -behebung bei bereits in Dienst gestellten Fahrzeugen. Die Experten von Interfleet haben die Aufgabe, das Betriebsverhalten anhand von Messungen aller Parameter zu überprüfen, die Sicherheit, Betrieb und letztendlich auch die Wirtschaftlichkeit dieser mehrere Millionen Euro teuren Fahrzeuge beeinflussen. Sie stehen dabei vor der Herausforderung, großen Mengen an Messdaten möglichst effizient und korrekt auszuwerten und so eine gründliche Analyse aller für den Zug maßgeblichen mechanischen Größen zu erhalten.

Pioniere bei Messrädern

In den 1950er Jahren gehörte Interfleet zur Technikabteilung der schwedischen Staatsbahnen SJ und leistete bereits damals Pionierarbeit in der Eisenbahn-Messtechnik. Das Team der schwedischen Prüfer war das erste weltweit, das ein Messrad (IWT) für Schienenfahrzeuge verwendete, und ist aufbauend auf dieser Grundlage inzwischen weltweit führend in diesem Bereich.

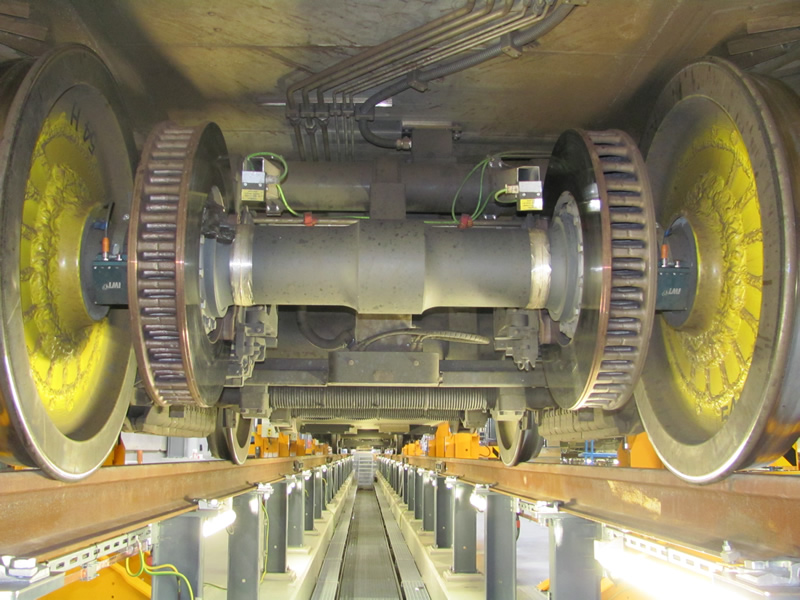

Die heute genutzten Messräder der nächsten Generation können Frequenzen bis 3 kHz (IWT4) verarbeiten. Die Messräder sind mit Sensoren auf dem neuesten technologischen Stand ausgestattet. Sie testen Faktoren wie Geschwindigkeit und Beschleunigung, Leistung, Weg und Dehnung, Parameter wie Zugkraft und Stabilität oder untersuchen Abnutzungsprobleme wie die Dehnung im Drehgestellrahmen, Furchen und Rillen im Gleis oder Biegebelastungen in den Achsen. Die Messräder für den Weltmarkt werden im Interfleet-Labor in Solna in der Nähe von Stockholm gefertigt.

Bis zu 170 Messpunkte

Prüfprojekte werden von Fahrzeugherstellern ebenso wie von Eisenbahnbetreibern in Auftrag gegeben, darunter Siemens, Alstom, Bombardier, LKAB, Vale und Indian Railways. Die Ingenieure von Interfleet bieten ihren Kunden dabei eine Komplettlösung an, die die gesamte Messkette abdeckt. Das Datenerfassungssystem wird am Zug zusammen mit den auftragsspezifisch angefertigten Messrädern installiert.

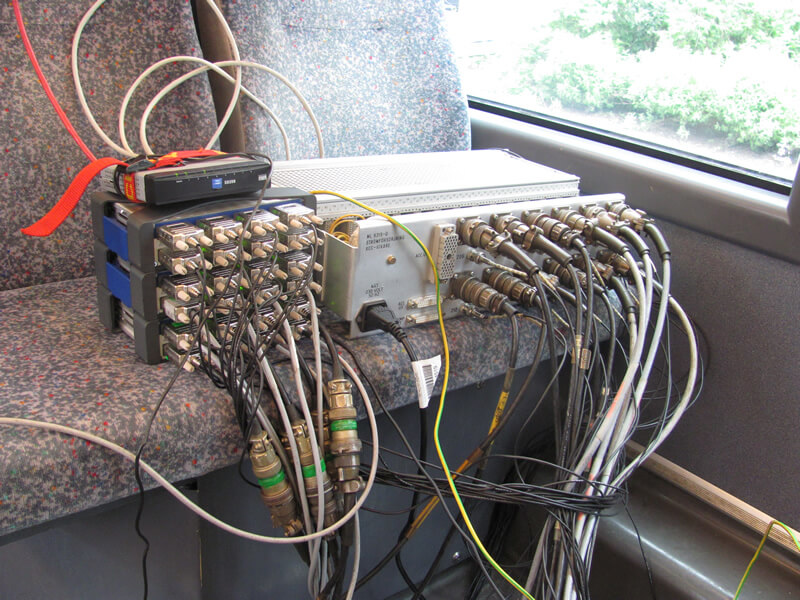

Als Datenerfassungssysteme werden QuantumX oder MGCplus von HBM mit Erfassungsknoten in jedem Wagen verwendet. Die Systeme unterstützen On-board-Datenüberwachung und Datenklassifizierung in Echtzeit. Ein großes Prüfprojekt kann 160 bis 170 Messpunkte umfassen. Die Sensoren sind dabei am Fahrzeug verteilt, und im Wagenzug sind mehrere Messradpaare installiert. Sie kommunizieren mit dem System über durch die Wagen verlegte LWL-Verbindungen. Bei großen Projekten kann die Messausrüstung mehrere Paletten einnehmen, bei kleinen kann dagegen alles in einer Box untergebracht werden.

Eine vollständige Typgenehmigung kann in zwei oder drei Wochen, in denen das Schienennetz befahren wird, durchgeführt werden. "Um alle Datenkombinationen zu erhalten, benötigen wir eine gründliche Analyse, bei der jeden Tag mehrere Gigabyte an Daten erfasst werden", erklärt Jan Wännman, Prüfexperte bei Interfleet in Schweden. "Dadurch, dass wir die Daten sofort nach ihrer Erfassung klassifizieren, können wir sicher sein, dass wir alles bekommen, was wir brauchen. Wir arbeiten im Zug in ständigem Kontakt mit dem Zugführer und fordern von ihm unterschiedliche Geschwindigkeiten oder die Erhöhung bzw. Verringerung der Last an und achten dabei darauf, dass wir alle notwendigen Bedingungen abdecken. Wenn wir fertig sind, übernehmen wir die Daten aus den Binärdateien in das Datenerfassungsprogrammcatman von HBM und analysieren sie mit dem hochmodernen Mathematikprogramm Matlab basierend auf vorab festgelegten Kriterien – diese Arbeit kann bis zu einer Woche dauern."

Vertrauen in das System

Vor der Zeit, die das Interfleet-Team auf der Schiene verbringt, bereitet es alle Prüfprojekte daheim im Testzentrum in Solna gründlich vor. Der Aufbau eines neuen Prüfprojekts erfordert sorgfältige Planung.

"Wenn wir draußen im Gelände sind, gibt es so viele Parameter, bei denen etwas schief gehen kann oder die wir nicht beeinflussen können. Das können Wind und Wetter, Blätter auf den Gleisen oder irgendein anderes Problem innerhalb des kurzen Zeitfensters sein, in dem wir die Prüfung durchführen müssen. Es gibt schon mehr als genug Unsicherheiten, mit denen wir zurecht kommen müssen. Deshalb müssen wir uns wirklich darauf verlassen können, dass das Datenerfassungssystem funktioniert – und QuantumX und MGCplus von HBM haben bewiesen, dass sie zuverlässig sind. Sie bieten außerdem komfortable Möglichkeiten, die Konfiguration der Prüfung bei Bedarf zu ändern, indem Kanäle ein- oder ausgeschaltet werden, ohne dass das gesamte Setup neu programmiert werden muss. Diese Skalierbarkeit und Flexibilität ist draußen im Gelände von unschätzbarem Wert", sagt Jan Wännman.