Bei Kraft-, Drehmoment- und Druckmessungen sind Metallfolien-DMS-Aufnehmer weit verbreitet. Der größte Teil der Kraftaufnehmer, ebenso wie Wägezellen, Drehmomentaufnehmer und Ultrahochdruck-Aufnehmer beruht auf diesem Messprinzip und bietet eine große Auswahl unterschiedlichster Messkörper.

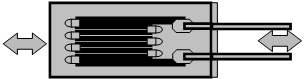

Alle Folien-DMS basieren auf einem gemeinsamen Prinzip: sie nutzen positive und negative Dehnung, um mechanische Änderungen in elektrische Signale zu wandeln. An dezidierten Stellen von Messkörpern, auf denen bei Lasteinleitung hohe Dehnungen auftreten, werden Dehnungsmessstreifen aufgebracht, von denen mindestens vier - zwei unter positiver und zwei unter negativer Dehnung - zu einer Wheatstone Brücke verschaltet werden. Diese bildet quasi einen „doppelten Spannungsteiler“ in dem sich die Widerstände so gegenläufig ändern, dass sich eine „Diagonalspannung“ näherungsweise proportional zur Verformung des Federkörpers ergibt.

Abb. 1: Dehnungsmessstreifen werden zu einer Wheatstone Brücke verschaltet und liefern ein Ausgangsspannungssignal, anhand dessen ganz einfach jede Art von Verformung gemessen werden kann.

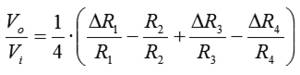

Das Ausgangssignal wird als Verhältnis von Versorgungsspannung zu Ausgangsspannung angegeben. Dieses lässt sich berechnen durch:

Dabei erlauben Folien-DMS-Aufnehmer die höchste Genauigkeit für das Bestimmen mechanischer Größen. Gleichzeitig sind sie die beste Wahl, wenn es darum geht, kleinste Messunsicherheiten zu erzielen.

Will man gleichzeitig auch eine hohe Dynamik sicherstellen, müssen die Dehnungszonen so klein wie möglich angelegt werden, um hohe Steifigkeiten sicherzustellen (4)(5)(6).

Die für die Arbeit mit Dehnungsmessstreifen verwendete Technologie ist derart gefestigt, dass man bei Verwendung dieser der eigentlichen Messaufgabe volle Aufmerksamkeit gewidmet werden kann.

Anders als die für hohe Nennlasten schnell an Grenzen stoßenden alternativen Messprinzipien, können Aufnehmer nach dem Folien-DMS-Prinzip für fast beliebig hohe Nennlasten konstruiert werden, einfach indem der Messkörper auf den sie aufgebracht werden, entsprechend größer dimensioniert wird. Beispiele dafür sind Kraftaufnehmer im MN-, Drehmomentaufnehmer im MNm- oder Ultrahochdruck-Aufnehmer im GPa-Bereich (7).

Sieht man sich die Druckaufnehmer zum Messen von hydrostatischem Druck genauer an fällt auf, dass die Auswahl an Aufnehmerprinzipien größer ist als bei anderen mechanischen Größen. In Anwendungen im Bereich niedrigerer Drücke, die den größten Anteil dieses Marktes ausmachen, setzt man üblicherweise auf Lösungen, die auf kapazitiver oder piezoresistiver Mikrosystemtechnik (MEMS) basieren, insbesondere, wenn es um das Messen niedriger Drücke von wenigen Bar geht. Von besonderer Bedeutung beim Messen hoher Drücke ist die Überlastfestigkeit, was Lösungen, die auf kapazitiver oder piezoresistiver Mikrosystemtechnik basieren quasi ausschließt - wenngleich in den letzten Jahren mit neueren Bauformen gewisse Fortschritte erzielt wurden.

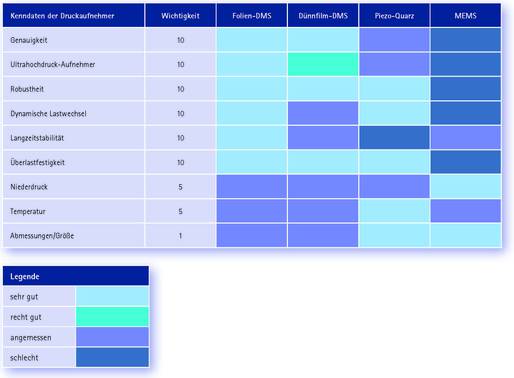

Abbildung 2 zeigt einen Vergleich unterschiedlicher DMS-Technologien und ihrer Eignung für Druckmessungen unter verschiedenen Aspekten.

Abbildung 2: Vergleich verschiedener Technologien für Druckmessungen (8)

Bei genauer Betrachtung der Tabelle ergibt sich, dass DMS-basierte Ultrahochdruck-Aufnehmer die beste Lösung sind, wenn sehr hohe Genauigkeit und Langzeitstabilität gefordert sind. Das ist von besonderer Bedeutung, wenn man mit sogenannten Referenzaufnehmern die Ergebnisse unterschiedlicher nationaler Metrologie-Institute in verschiedenen Ländern vergleicht (9).

Ähnliche Analysen unterschiedlicher Prinzipien können für jede andere Messgröße durchgeführt werden. Dies geschieht am besten bereits während des Entwurfs einer für eine bestimmte Messaufgabe optimierten Messkette, da das gewählte Aufnehmerprinzip die Schnittstelle zwischen dem zu untersuchenden Prozess und der weiteren Verarbeitung des Messsignals (z. B. durch Verstärker und Software) darstellt.