Nachteile der indirekten Methode:

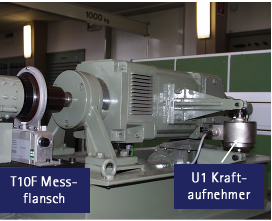

Reaktionsmomentmessung mittels eines Kraftaufnehmers

Die Drehmomenterfassung über die Reaktionsmomentmessung mittels eines Kraftaufnehmers - z.B. eine pendelnd gelagerte Bremse (s. Abb. 1) - erfordert eine aufwändige Mechanik. Störeinflüsse wie Veränderungen der Pendellagerung der Bremse über die Zeit oder die Ausdehnung des Hebelarmes bei sich verändernden Temperaturbedingungen müssen berücksichtigt werden, da diese ansonsten zu Messfehlern führen können.

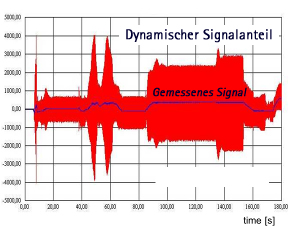

Darüber hinaus ist diese Methode aufgrund der großen Massen für dynamischeUntersuchungen ungeeignet, da die große Masse quasi als „mechanischer Tiefpass“ fungiert (s. Abb. 2).

Ermittlung über Hilfsgrößen

Bei der Ermittlung der Messgröße Drehmoment über Hilfsgrößen wie z.B. Dehnung und Verdrehwinkel sind Einzelfehler zu berücksichtigen, die sich aus den Toleranzen des Durchmessers und der Länge der Antriebswelle oder aus einem im Verdrehwinkel liegenden Messfehler ergeben. Zusätzlich sind bei solchen Messmethoden Fehler zu beachten, die sich aus fehlender oder eingeschränkter Temperaturkompensation ergeben.