Realisierung Drehzahlmesssystem

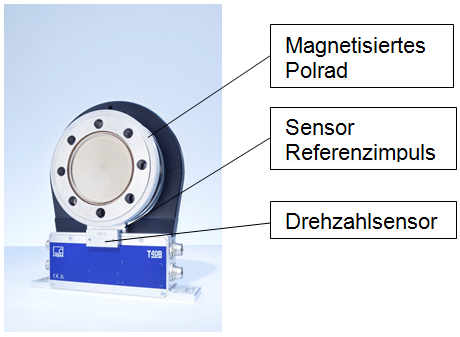

Der metallische Träger des magnetisierten Kunstoffringes wird auf dem zweiten freien Flansch des Drehmomentaufnehmers befestigt und ist damit vollständig integriert. Dies spart Platz und vereinfacht die Installation erheblich.

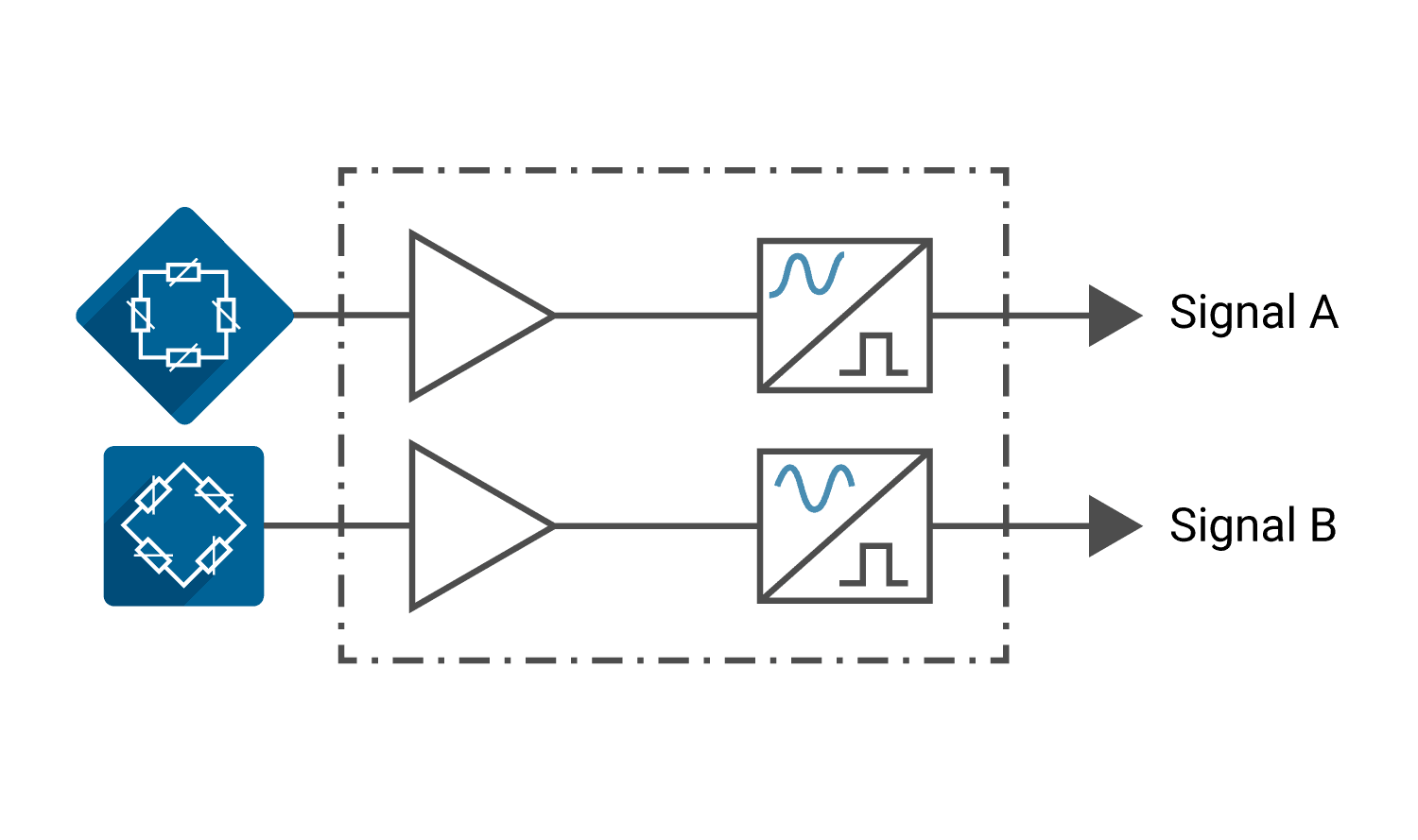

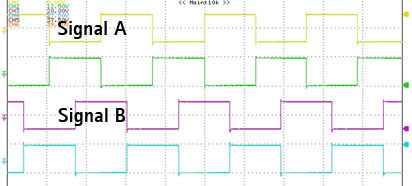

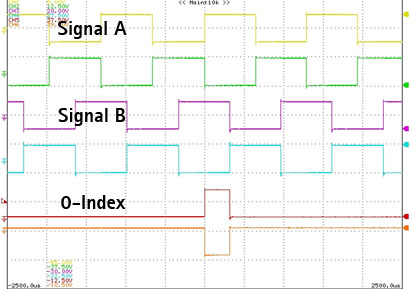

Das System basiert auf berührungslosem Abtasten eines magnetisierten Polrades mittels AMR (Anisotrop-Magnetic-Resistor)-Sensor. Wird der verwendete Sensor mit einem Magnetfeld durchsetzt, ändert sich sein Widerstandswert abhängig vom Winkel der Magnetisierung und dem Richtungsvektor des Widerstands. Die Modulation des Magnetfeldes erfolgt durch die Relativbewegung zwischen Maßverkörperung und Sensor. Die Abtastung des Magnetfeldes erfolgt dabei in radialer Richtung. Dies garantiert ein robustes und stabiles Signal.

Der maximale Arbeitsabstand zwischen Polrad und Sensor beträgt 2,5 mm. Damit ist das Messsystem extrem unempfindlich gegenüber Relativbewegungen zwischen Rotor und Stator, wie sie vibrationsbedingt im Prüfstand auftreten können.