Pressvorgänge werden üblicherweise kraft- oder wegüberwacht. Bei der Kraftüberwachung bieten sich zwei verschiedene Möglichkeiten an:

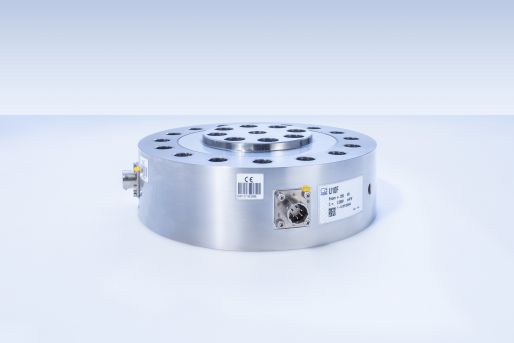

- Die direkte Kraftmessung im Kraftfluss des Presswerkzeuges

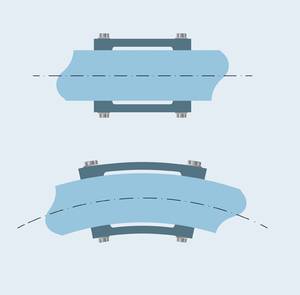

- Die Messung im Kraftnebenschluss, z. B. durch den Einsatz von Dehnungsaufnehmern

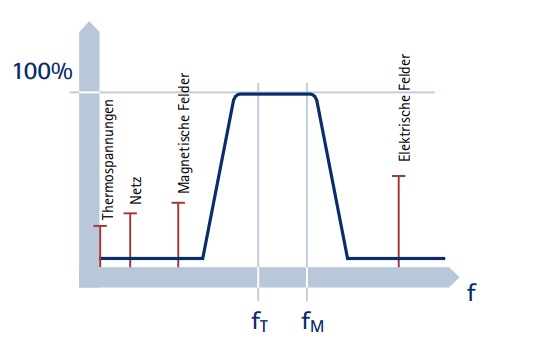

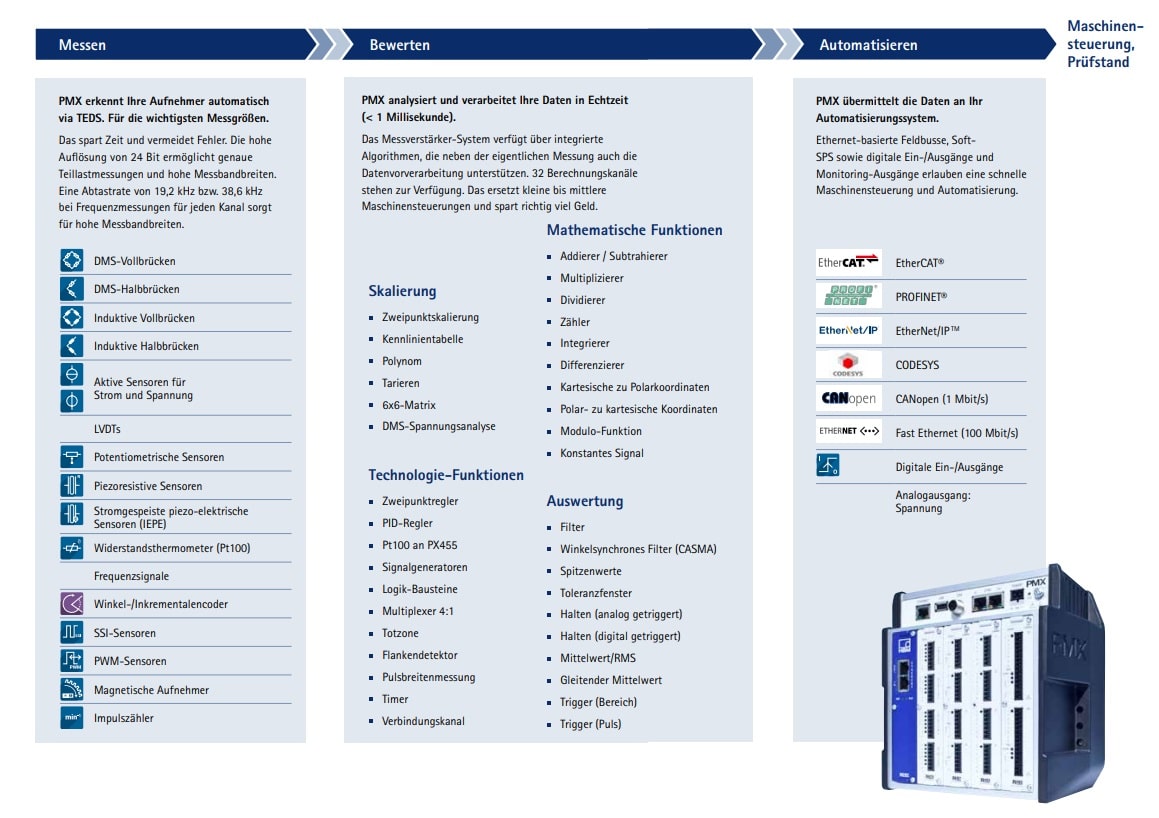

In beiden Fällen müssen die Presskräfte sicher und schnell von Sensoren erfasst werden und durch geeignete Verstärkerelektroniken an die Pressensteuerung übertragen werden. Für Sensorik sowie Messverstärker gelten dabei besonders hohe Anforderungen hinsichtlich Robustheit und Betriebssicherheit. Die einfache Montage bzw. Integration der Komponenten in das bestehende Maschinenkonzept ist ein kritischer Faktor, der bei der Auswahl der messtechnischen Instrumente beachtet werden muss.

Beide Methoden zur Kraftmessung weisen spezifische Vor- und Nachteile auf. Im Wesentlichen muss bei der Kraftmessung direkt im Kraftfluss beachtet werden, dass der Kraftaufnehmer Teil des Werkzeuges wird und somit dessen Eigenschaften wesentlich beeinflusst. Ferner ist vor allem bei großen Kräften der Einsatz entsprechender Kraftaufnehmer mit hohen Nennkräften erforderlich. Solche Sensoren sind schwer und zudem teuer. Vorteilhaft ist, dass Kraftaufnehmer bei HBM kalibriert ausgeliefert werden, sodass es nicht notwendig ist, solche Sensoren in der Anlage einzumessen. Nach der Montage kann direkt die Kraft in N bestimmt werden.