2. Einfluss von Querkräften, Biegemomenten und Drehmomenten

a. Querkräfte

a. Querkräfte

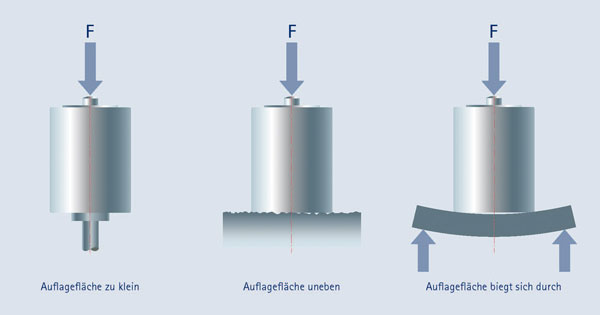

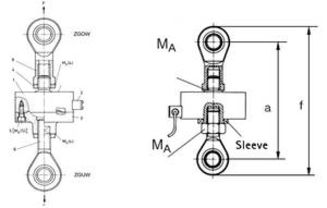

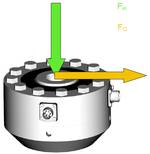

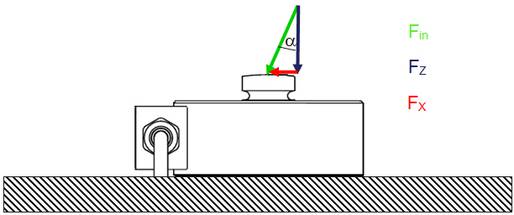

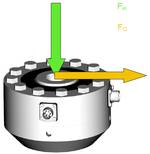

Querkräfte sind Kräfte, die rechtwinklig zur Messrichtung des Aufnehmers wirken. In der deutschen Norm VDI/VDE2638 wird dabei von einer Kraft gesprochen, die an einem Punkt auf die Lasteinleitung wirkt.

Solche Querkräfte können zum Beispiel durch das Eigengewicht von Anbauteilen entstehen oder durch eine schräge Lasteinleitung. Im Allgemeinen verursacht eine Querkraft immer ein Biegemoment, da die Querkraft selten auf der Höhe der DMS-Installationen angreift. Je nach der Querkraftempfindlichkeit des Aufnehmers ergibt sich ein zusätzlicher Fehler. Dieser Fehler liegt bei den meisten Aufnehmern deutlich unter 1 % der Kraft in Messrichtung (Fz), wenn die Querkraft 10 % der von Fz beträgt.

b. Biegemomente

b. Biegemomente

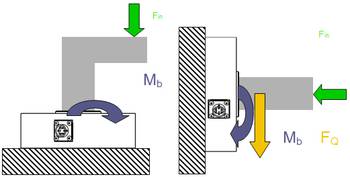

Große Winkelfehler der Lasteinleitung können den Aufnehmer zerstören. Auch ein Biegemoment überlagert in der Praxis häufig die eigentlich zu messende Kraft.

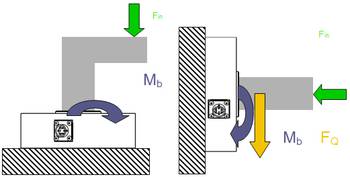

Die Skizze oben deutet die Situation an. Zusätzlich zur eingeleiteten Kraft wird der Aufnehmer durch ein Biegemoment belastet. Entstehen kann ein Biegemoment durch eine Querkraft an der Lasteinleitung, z. B. durch das Eigengewicht von Lasteinleitungsbauteilen bei horizontaler Montage des Aufnehmers. Auch eine außermittige Lasteinleitung erzeugt ein Biegemoment.

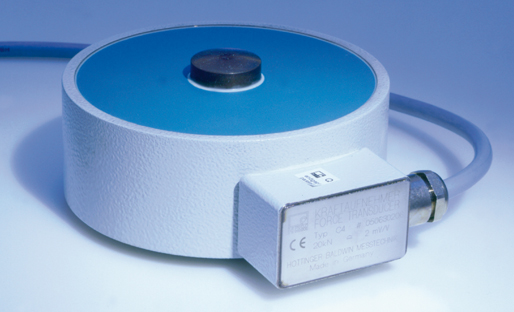

Hier gilt: Dieses Moment (in der Skizze rechtsdrehend) entlastet den Aufnehmer auf der linken Seite und belastet ihn auf der rechten Seite. Vor allem rotationssymmetrische Kraftaufnehmer (C2, U2B oder U10M) sind unempfindlich gegen Biegemomente, da sie durch den Einsatz mehrerer Messstellen, die über den Umfang verteilt sind, Biegemomente kompensieren. Die Kraftaufnehmer U10M und U10S verfügen über einen Biegemomentabgleich, der den Biegemomenteinfluss auf 0,01 % verringert. Hierbei macht man sich zunutze, dass die Verschaltung der einzelnen Messstellen immer den Mittelwert ausgibt.

Unabhängig davon kann ein großes Biegemoment einen Kraftaufnehmer zerstören. Dabei ist es wichtig zu beachten, dass das Biegemoment nicht angezeigt wird, wie oben ausgeführt.

Bitte beachten sie auch, dass Biegemomente in vielen Fällen eine Querkraft nach sich ziehen, die den Aufnehmer zusätzlich belastet. Beachten Sie hierzu die Skizzen unten:

Auf der linken Seite entsteht ein Biegemoment, da die Last außermittig eingetragen wird. In diesem Fall entsteht keine Querkraft.

Auf der linken Seite entsteht ein Biegemoment, da das Eigengewicht der Lasteinleitung einen Hebel erzeugt. Der Abstand des Schwerpunktes zum Kraftaufnehmer ist dabei die Hebellänge. Das Gewicht erzeugt in diesem einfachen Fall eine Kraft. Aus der Multiplikation von Kraft und Hebelarm ergibt sich das Moment. Zusätzlich wirkt die Gewichtskraft auf den Aufnehmer als Querkraft. Beide parasitären Einflüsse sind zu beachten.

c. Drehmomente

Kraftaufnehmer für Druck- und Zugbelastung werden mit Innengewinden (S9, S2, U10) oder Gewindebolzen (U15, Z4, U2B) ausgeliefert. Bei der Montage der Aufnehmer ist es wichtig, dass diese Verschraubungen mit geeignetem Drehmoment gekontert werden. Das maximale Drehmoment wird häufig bei der Montage überschritten. Beachten Sie: Kontern Sie so, dass kein Drehmoment durch den Aufnehmer geleitet wird. Hierbei ist das maximale Drehmoment zu beachten, da der Aufnehmer bei Überschreiten des Grenzwertes dauerhaft zerstört werden kann.

Das Drehmoment im laufenden Betrieb wird durch die Geometrie des Aufnehmerkörpers und den Ort der DMS-Installation weitestgehend kompensiert.

d. Zusammenwirken aller Momente und der Querkraft

Die maximalen Belastungsgrenzen sind immer so zu verstehen, dass der Aufnehmer bei Belastung mit Nennkraft zusätzlich mit einer der parasitären Einflüsse belastet werden kann. Wirken mehrere Einflüsse gleichzeitig auf den Kraftaufnehmer, gilt:

- Mehrer Komponenten gleichzeitig in maximal erlaubten Beträgen zerstören den Aufnehmer

- Wenn gleichzeitig mehrere Einflüsse auf den Aufnehmer wirken, so können die Anteile addiert werden. Die Summe darf nicht größer als 100 % werden. Beispiel: 50 % des zulässigen Drehmomentes, 40 % des zulässigen Biegemomentes und 10 % der zulässigen Querkraft sind ausgenutzt. Der Aufnehmer ist dann maximal belastet, da die Summe 100 % entspricht.

a. Querkräfte

a. Querkräfte b. Biegemomente

b. Biegemomente