Vorteile durch den Einsatz eines Drehmoment-Messflansches

Eine elegante Möglichkeit der direkten Messung des zum Kompressor übertragenen Drehmoments ergibt sich durch den Einbau eines Drehmoment-Messflansches, d.h. eines speziell hierfür optimierten Wellensegments bzw. Adapters in den Antriebsstrang. Bei dieser Methode ist das Messsystem untrennbarer Bestandteil des Messkörpers und damit des Wellensegments, beide Komponenten können nur zusammen kalibriert werden. Der Drehmoment-Messflansch wird so ausgelegt, dass er bei gleichzeitig hoher Empfindlichkeit das maximale Drehmoment sicher übertragen kann. Er wird vom Hersteller mit Hilfe einer Drehmoment-Belastungseinrichtung auf das erforderliche Drehmoment kalibriert und entsprechend zertifiziert. Durch sein Design kann er auf einfache Art und Weise sowohl in den Antriebsstrang als auch in eine Kalibriermaschine ein- und ausgebaut werden. Das Messsignal wird mit Hilfe eines Telemetrie Systems von dem mit der Antriebswelle rotierenden Drehmoment-Messflansch zu einer Auswerteeinheit übertragen, auf die gleiche Art und Weise erfolgt umgekehrt die Speisung des Aufnehmers.

Neben der direkten und sehr genauen Messung des zum Kompressor übertragenen Drehmoments ergeben sich durch den Einsatz eines Drehmoment-Messflansches weitere Vorteile:

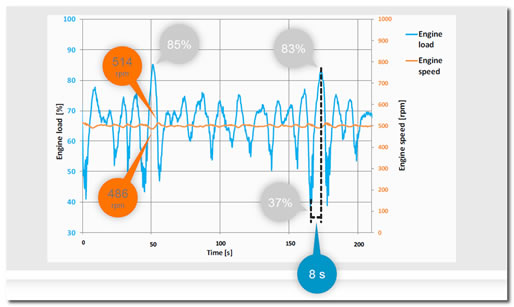

- sehr kurze Signallaufzeit: ermöglicht den Aufbau sehr schneller Regelungen,

- große Bandbreite des dynamischen Drehmomentsignals (bis 6kHz): ermöglicht die Untersuchung dynamischer Effekte am Motor oder Wellenstrang,

- keine Lager, keine Kontaktbürsten, keine Schleifringe, keine Batterien: komplett wartungsfrei,

- sehr lange Standzeit, MTBF liegt oberhalb von 20 Jahren: die Lebensdauer des Drehmoment-Messflansches entspricht der des Systems,

- für die jeweilige Anwendung optimiert und ATEX zertifiziert: kein weiterer Aufwand für Design und Zertifizierung notwendig

Drehmoment-Messflansche wurden in den vergangenen Jahrzehnten hauptsächlich in Leistungsprüfständen der Automobilindustrie eingesetzt. Steigende Energiekosten, kontinuierliche Verschärfung der Bestimmungen hinsichtlich der Emissionswerte sowie die damit verbundene Weiterentwicklung der Antriebstechnik führen dazu, dass diese Technologie jetzt auch Zugang zu anderen Industriebereichen wie z.B. der Öl & Gas- und der Marineindustrie gefunden hat.

Die hohen Betriebskosten bei den Anwendungen in diesen Bereichen führen außerdem dazu, dass der Drehmoment-Messflansch zusätzlich zu dem klassischen Anwendungsgebiet der Leistungsprüfstände zunehmend auch für Steuerungszwecke eingesetzt wird.