Jetzt mit noch höherer Drehzahl

T12HP ist jetzt mit einer Drehzahl von bis zu 22.000 min-1 verfügbar abhängig von der Anwendung, z. B. das Testen von elektrischen Antrieben.

Ein Drehmomentaufnehmer - ausgestattet mit vielen Funktionen: Das leistet nur T12HP. Die überragend hohe Grundgenauigkeit dieses Aufnehmers garantiert genaue Werte über den gesamten Messbereich. Daraus ergibt sich die einzigartige FlexRange™ -Funktion, die nur T12HP bieten kann: Anders als bei sogenannten Dual-Range-Sensoren muss der Anwender nicht zwischen Messbereichen umschalten, sondern kann ausgewählte Messbereiche nach Belieben genauer betrachten.

Der berührungslose Aufnehmer vereint die Flexibilität der digitalen Signalverarbeitung mit der Messgenauigkeit eines Trägerfrequenzverstärkers ohne Daten- oder Genauigkeitsverlust. Mit der T12HP-Assistent-Software und der CAN-Parametrisierung stehen benutzerfreundliche Tools zur Vereinfachung der Konfiguration zur Verfügung.

In Kombination mit den Schnittstellenmodulen TIM-EC für EtherCAT und TIM-PN für PROFINET können die Drehmoment- und Drehzahlsignale mit bisher noch nie dagewesener Genauigkeit und Leistungsstärke und auf hoch flexible Art und Weise über die Frequenzschnittstelle in modernste Prüfstandsysteme integriert werden.

T12HP ist jetzt mit einer Drehzahl von bis zu 22.000 min-1 verfügbar abhängig von der Anwendung, z. B. das Testen von elektrischen Antrieben.

T12HP – Einfluss parasitärer Lasten jetzt optional mit 0.01%@10% der Grenzlasten verfügbar.

In unserem Video stellen wir Ihnen die innovative FlexRange-Funktionalität des T12HP-Drehmomentaufnehmers vor. FlexRange gewährleistet eine hohe Genauigkeit mit einem einzigen Messbereich.

Profitieren Sie von der überragenden Grundgenauigkeit dank FlexRange-Funktion, die genaue Messwerte über den gesamten Messbereich garantiert.

Weniger Ausfallzeiten und Rüstzeiten im Prüfstand sorgen für echte Kosteneinsparungen und höheren Auslastungsgrad

Sichere Messdaten von höchster Qualität und Auflösung

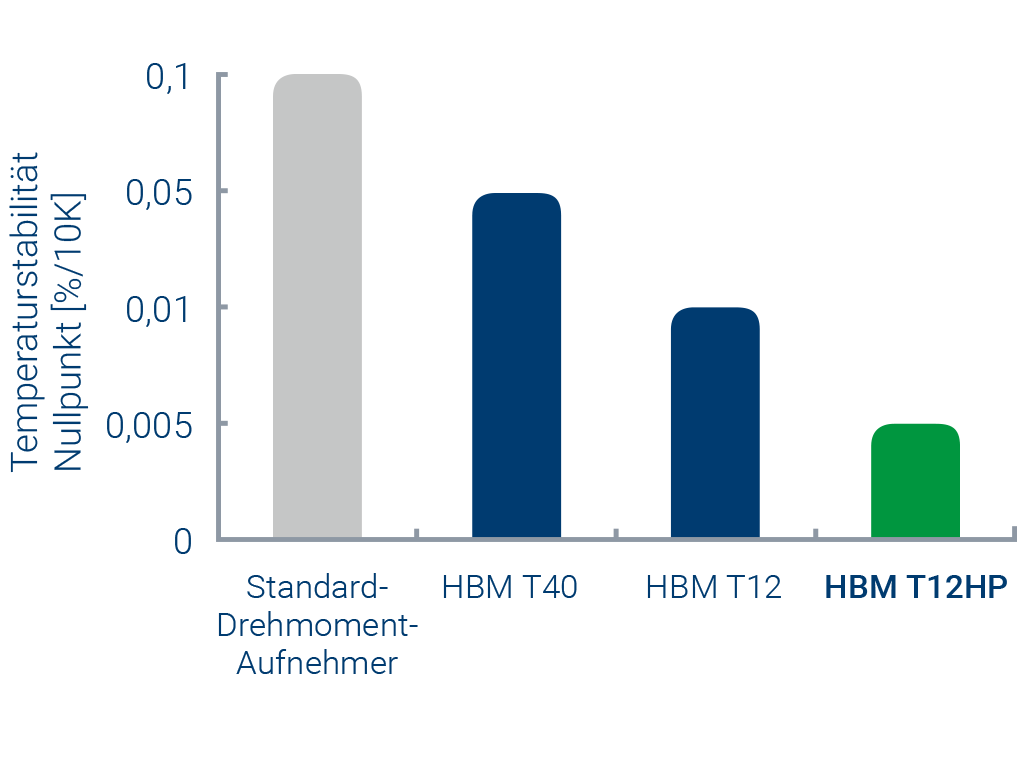

Aufgrund seiner überragenden Temperaturstabilität mit einem TK0 von 0,005%/10K bietet der Drehmomentaufnehmer T12HP mit FlexRange-Funktion eine bessere Genauigkeit über den gesamten Messbereich als marktübliche Dual-Range-Drehmomentaufnehmer.

Zu den CAD-Downloads für dieses Produkt

Bitte beachten Sie: Für diesen CAD-Download nutzen wir einen externen Dienst, für den eine separate Registrierung nötig ist.

Weitere Informationen finden Sie im Datenblatt.

| Titel / Beschreibung | Sprache | Produkte | Sprache | Inhalt |

|---|---|---|---|---|

| Datenblätter | ||||

| T12HP - Caractéristiques techniques | French | |||

| T12HP - Data Sheet | English | |||

| T12HP - Datenblatt | Deutsch | |||

| T12HP - Dessins technique | French | |||

| T12HP - Prospetto dati | Italian | |||

| T12HP - Technical Drawing | English | |||

| T12HP - Technical Drawing | Japanese | |||

| T12HP - Technische Zeichnung | Deutsch | |||

| T12HP - データシート | Japanese | |||

| Broschüren | ||||

| Drehmoment-Messtechnik - Broschüre | Deutsch | |||

| HBM torque measurement technology - Brochure | English | |||

| HBM torque measurement technology - Brochure | English (US) | |||

| HBM torque measurement technology - Folleto | Spanish | |||

| HBM torque measurement technology - ブローシャー | Japanese | |||

| Torque - 小冊 | Chinese | |||

| Montageanleitungen | ||||

| T12HP - Montageanleitung | Deutsch | |||

| T12HP - Mounting Instructions | English | |||

| T12HP - Notice de montage | French | |||

| T12HP - 取扱説明書 | Japanese | |||

| Kurzanleitungen | ||||

| T12-Assistent Bediensoftware | English, Deutsch | |||

| T12/T12HP Assistant - Guida rapida | Italian | |||

| Konformitätserklärung | ||||

| 1-KAB, K-KAB, K-CAB (cable)- EU-Konformitätserklärung | sprachunabhängig | |||

| T12 - EU-Konformitätserklärung | sprachunabhängig | |||

| Andere Materialien | ||||

|

T12 Calibration Supplement

Particularities of T12 torque transducer calibration Besonderheiten bei der Kalibrierung des Drehmomentmessflansches T12

| English, Deutsch | |||

| Gerätebeschreibung | ||||

|

EDS File for T12 and T12HP

EDS file for T12 and T12HP digital torque measurement system. Installation Note: Please unzip all files before starting the installation. Datum: 07/2017 | Dateigröße: 2 KB | sprachunabhängig | |||

| Firmware | ||||

|

Firmware for T12 and T12HP

Firmware for T12 and T12HP torque transducer stator. Installation Note: Please unzip all files before starting the installation. Datum: 12/2017

|

Version: 1.26

|

Dateigröße: 346 KB

| sprachunabhängig | |||

| Software | ||||

|

GSD GSE files for T12 and T12HP

GSD and GSE files for T12 and T12HP digital torque transducer. Installation Note: Please unzip all files before starting the installation. Datum: 04/2006 | Dateigröße: 2 KB | sprachunabhängig | |||

|

T12 and T12HP System CD/Assistant

The "T12 Assistant" for T12 and T12HP is a useful tool for setting up and analyzing your measurements. The user friendly PC software provides you with many of functions that enable you to get correct results in a quick and reliable way. Includes also the GSD and GSE files. For Windows XP, Windows Vista, Windows 7, Windows 8, Windows 10. Installation Note: Please unzip all files before starting the installation. Datum: 09/2016

|

Version: 1.2.1

|

Dateigröße: 54 MB

| sprachunabhängig | |||

| Tech Notes | ||||

| T12HP - Interface description / Schnittstellenbeschreibung | English, Deutsch | |||