Beschreibung des Püfstandes

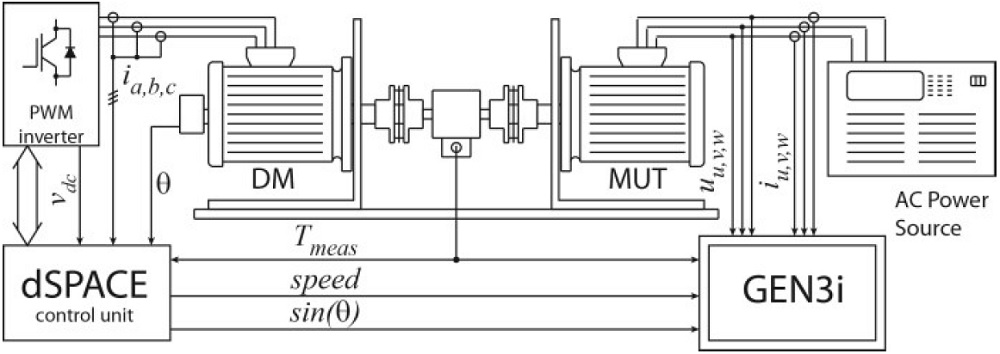

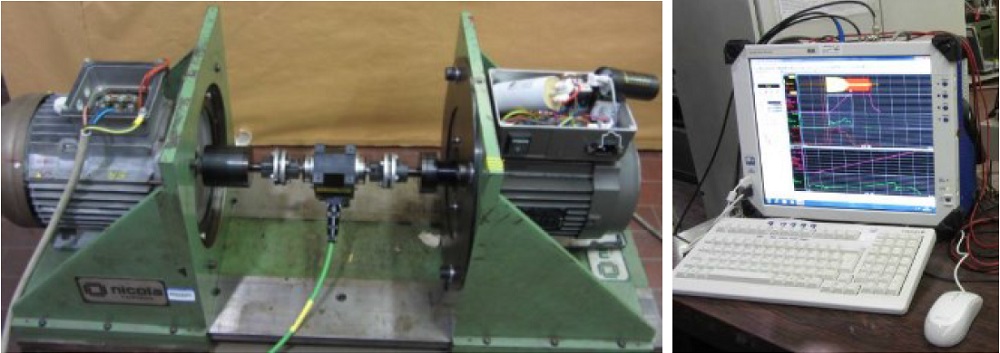

Der vorgeschlagene Prüfstand ist recht komplex und besteht aus mehreren Teilen, die in dem schematischen Block von Abb. 1 dargestellt sind. Der MUT und der DM sind mit Hilfe vertikaler Platten an mechanischen Halterungen montiert, und ihre Wellen sind über eine Drehmoment-Messwelle zusammengekoppelt, wie ebenfalls auf der linken Seite von Abb. 2 gezeigt. Die mechanische Struktur und die Kopplungselemente müssen selbstverständlich den während der Prüfungen erzeugten mechanischen Belastungen standhalten. Das gemessene Drehmomentsignal wird für die Zwecke der Messung aufgezeichnet, es wird aber auch, wie im nächsten Abschnitt beschrieben, an das Drehzahlregelungssystem des DM geliefert. Die wichtigsten Merkmale des verwendeten Drehmomentmessers (Vibrometer TM208) sind: Nennmoment 20 Nm, Überlastmoment 40 Nm, Genauigkeit 0,1 % und Bandbreite 1 kHz.

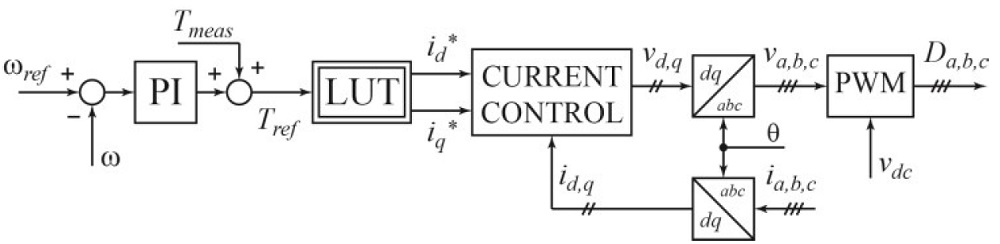

Als DM kann jede Maschine verwendet werden, die in der Lage ist, die für die Prüfungen benötigten Drehmoment- und Drehzahlwerte bereitzustellen. In dem vorgeschlagenen Prüfstand ist der DM ein Synchronreluktanz (SyncRel)-Motor mit 2,2 kW, 14 Nm bei 1500 U/min, der über einen pulsweitenmodulierten Wechselrichter mit Bremsfunktion gespeist wird. Die Drehzahl des DM wird mit Hilfe einer dSPACE DS1104 Steuereinheit geregelt. Der zu prüfende Motor wird über eine sinusförmige Stromquelle versorgt, damit die Spannung bei einigen Prüfungen reguliert werden kann.

Das Herzstück des Prüfstands ist das Datenerfassungssystem, das mit dem GEN3i Datenrekorder von HBM realisiert wurde, der in Abb. 2 (rechts) zu sehen ist. Der GEN3i Datenrekorder kann gleichzeitig 12 galvanisch getrennte Kanäle mit einer kontinuierlichen Datenerfassung von 2 MS/s aufzeichnen. Dank der beeindruckenden Dauerabtastrate und der hervorragenden Messgenauigkeit ist es möglich, Daten über lange Zeiträume vollkommen ohne Informationsverluste zu Kurzzeit- oder Transientenphänomenen aufzuzeichnen.

Die vom GEN3i Datenrekorder gemessenen Größen sind:

- MUT-Phasenströme iUVW und MUT-Spannungen uUVW;

- Drehmoment, Drehzahl und ein Synchronisationssignal sinα der Welle (die letzten beiden Signale werden vom dSpace-System bereitgestellt).

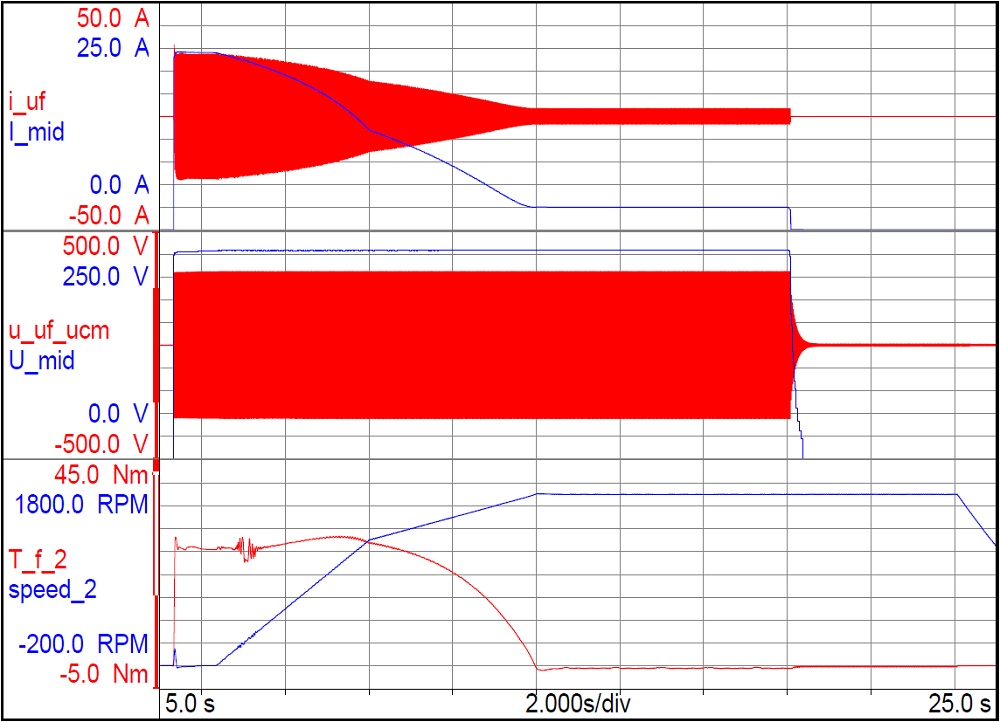

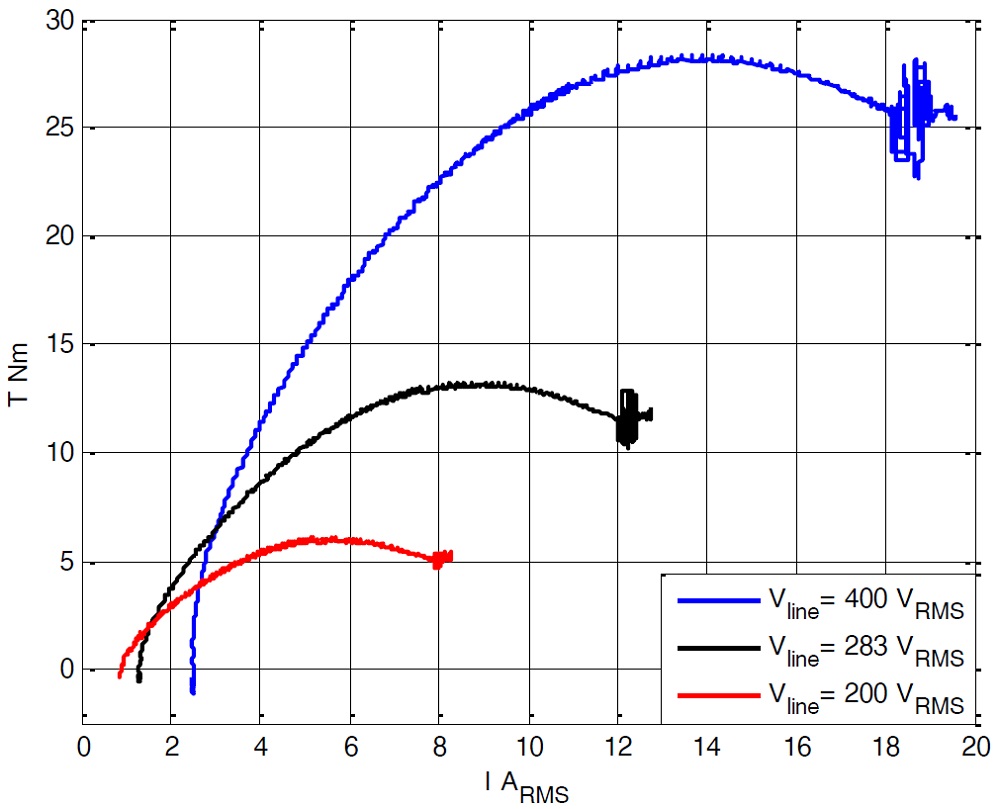

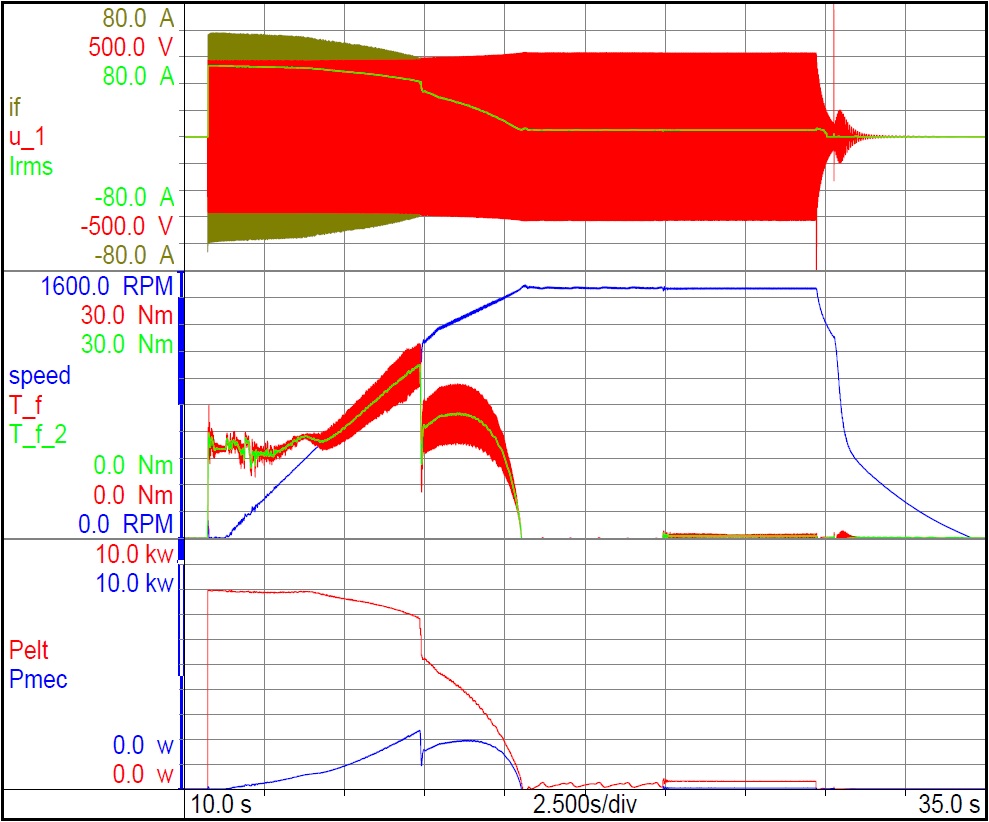

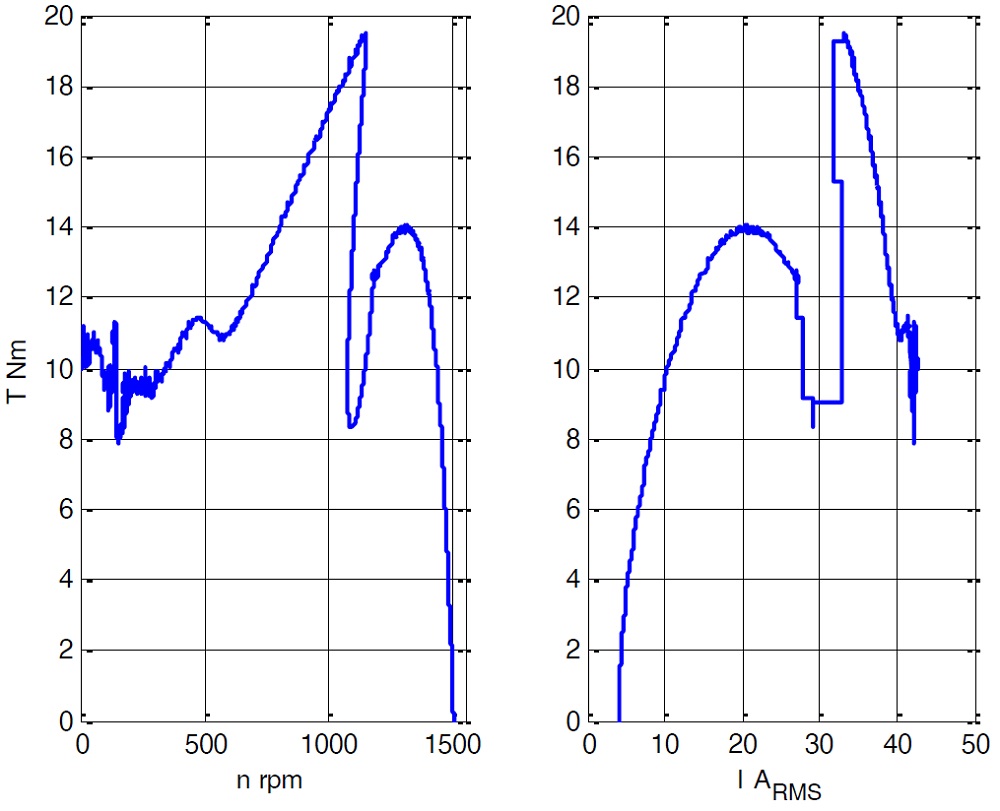

Um ein Beispiel für die Leistungsmerkmale zu geben, die dieses Hochgeschwindigkeits-Datenerfassungssystem bietet, werden in Abb. 3 einige erfasste elektrische und mechanische Größen bereitgestellt, die zur Bestimmung der Drehmoment-Drehzahl-Kennlinie eines Drehstrom-Asynchronmotors erforderlich sind.

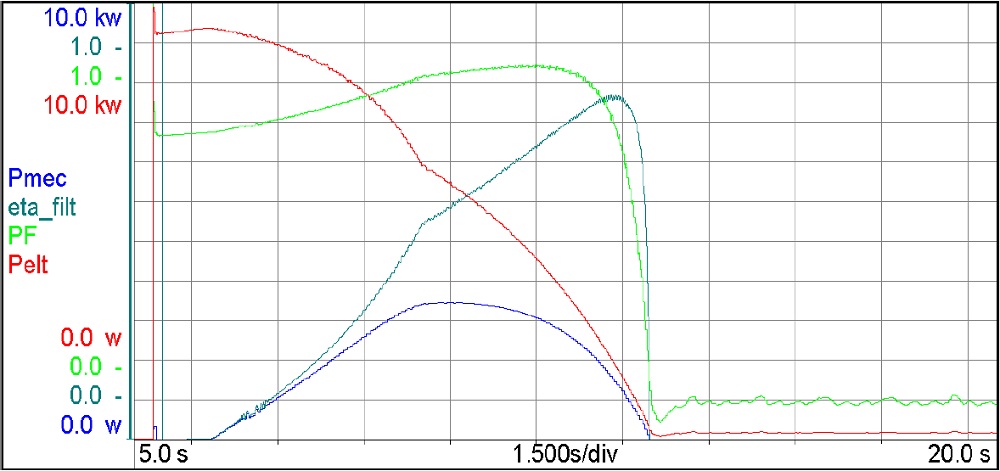

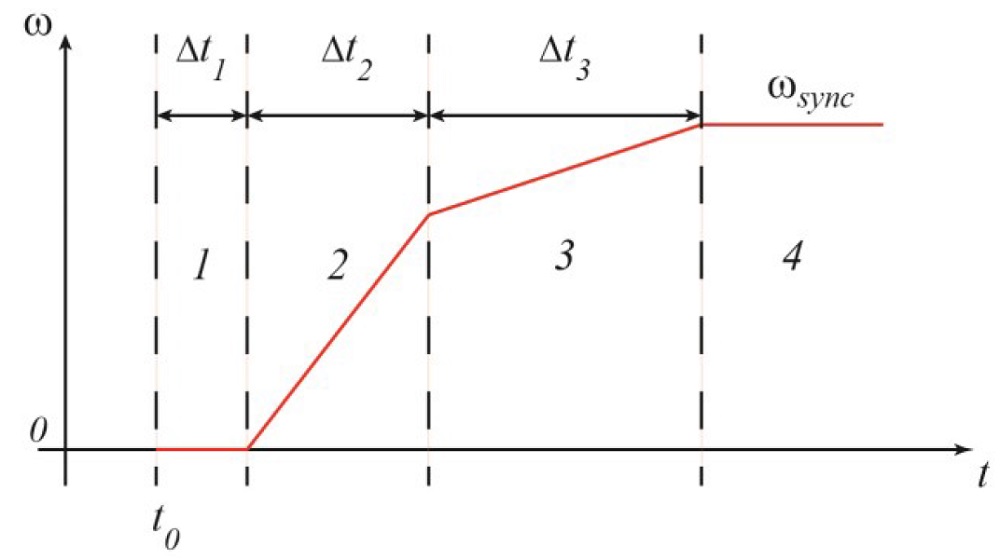

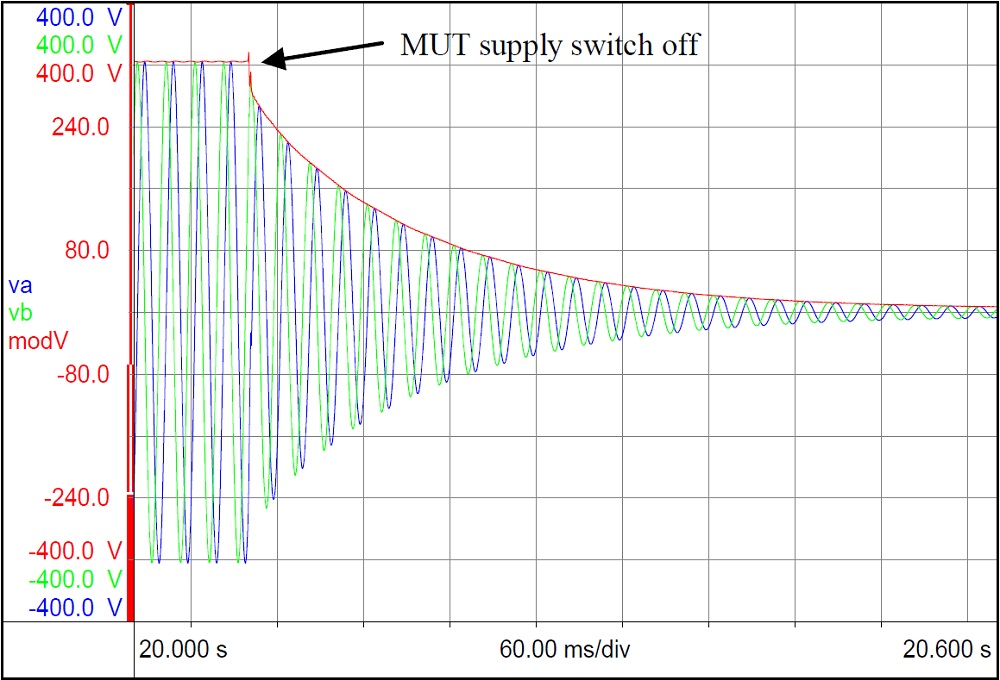

Zusätzlich zu seiner Hochgeschwindigkeits-Erfassungsleistung stellt der Datenrekorder viele Vielzahl von Funktionen für Datenfilterung und mathematische Berechnungen bereit. In Anbetracht der Menge der zu verwaltenden Daten sind diese Leistungsmerkmale zwingend erforderlich, um die gewünschten gefilterten Größen direkt aus dem Erfassungssystem zu extrahieren [8]. Als Beispiel sind in Abb. 4 einige berechnete Größen während des Anlaufens eines Drehstrom-Asynchronmotors dargestellt. Um gute Ergebnisse zu erzielen, muss das Hochgeschwindigkeits-Datenerfassungssystem mit einer sehr guten dynamischen Leistung des DM-Systems kombiniert werden, das zum Belasten des MUT verwendet wird. Deshalb werden die Kenn- und Leistungsdaten des DM im nächsten Abschnitt ausführlich vorgestellt und erörtert.