Wenn die Welle auf Windkraft trifft

HBM Kraftaufnehmer S9M erfasst Wellenbelastung von Fachwerkstrukturen an Offshore-Windkraftanlagen

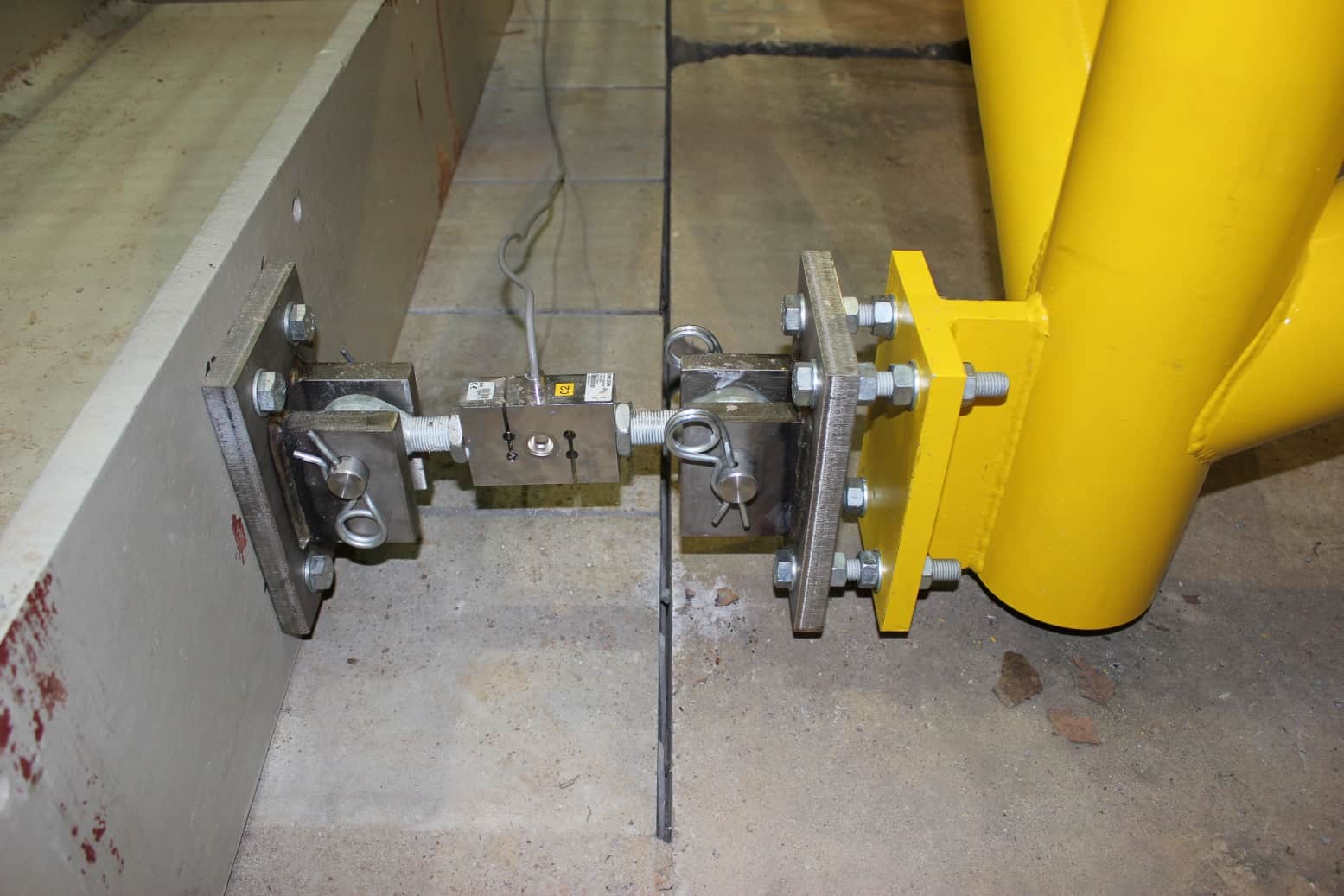

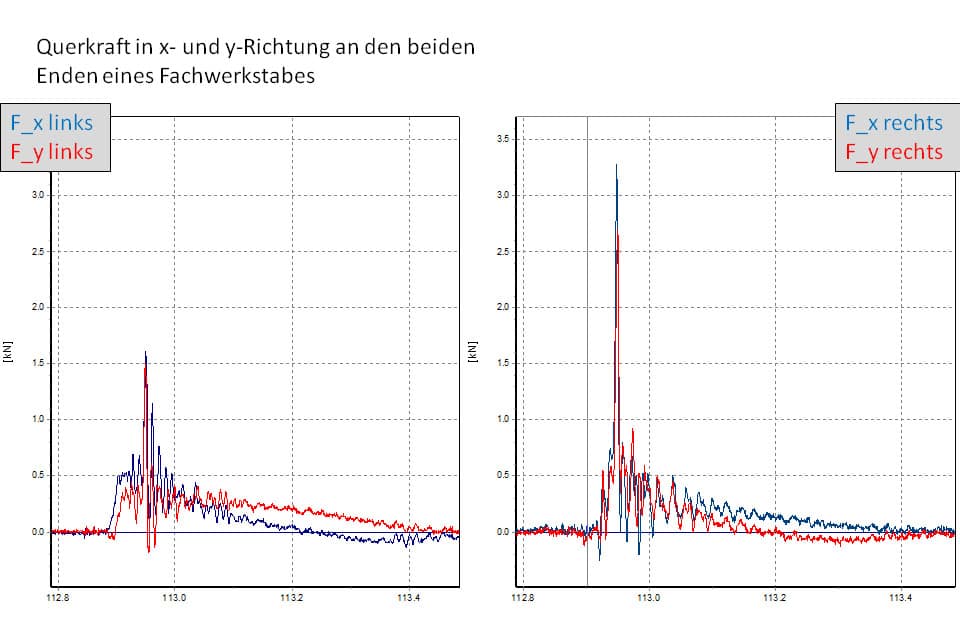

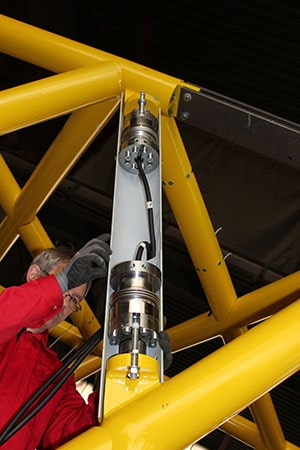

Wenn Wellen an Offshore-Windenergieanlagen brechen, entstehen Druckschläge, die die Gründungsstrukturen der Anlagen im Flachwasser belasten können. Um die Bemessungsmethoden für Fachwerkstrukturen, auch Jacket-Strukturen genannt, in solchen Situationen zu verbessern, wurden im Großen Wellenkanal des Forschungszentrums Küste (FZK) in Hannover physikalische Modelluntersuchungen durchgeführt. Dabei lieferte der Kraftaufnehmer S9M von HBM entscheidende Erkenntnisse.