Beschleunigen Sie Tests in allen Bereichen – Simulation, Feld und Labor. Konzentrieren Sie sich auf Ihre Daten, vereinfachen Sie Ihre Entwicklung und verringern Sie Risiken für Ihre Tests.

Mit der HBK-Toolbox für strukturelle Integrität können Sie die mit Ihrem individuellen virtuellen und physischen Prüfobjekt gewonnenen Simulations- und Testdaten organisieren und darauf reagieren.

- Reduzieren Sie Zeit- und Ressourcenaufwand deutlich durch die Zusammenarbeit mit HBK-Experten, die nahtlose Kette von Werkzeugen und alle notwendigen Dienstleistungen

- CAE-basierte Analyse und Simulation der Ermüdungslebensdauer mit nCode DesignLife

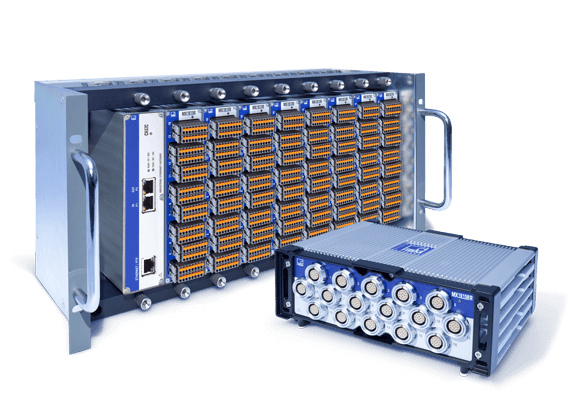

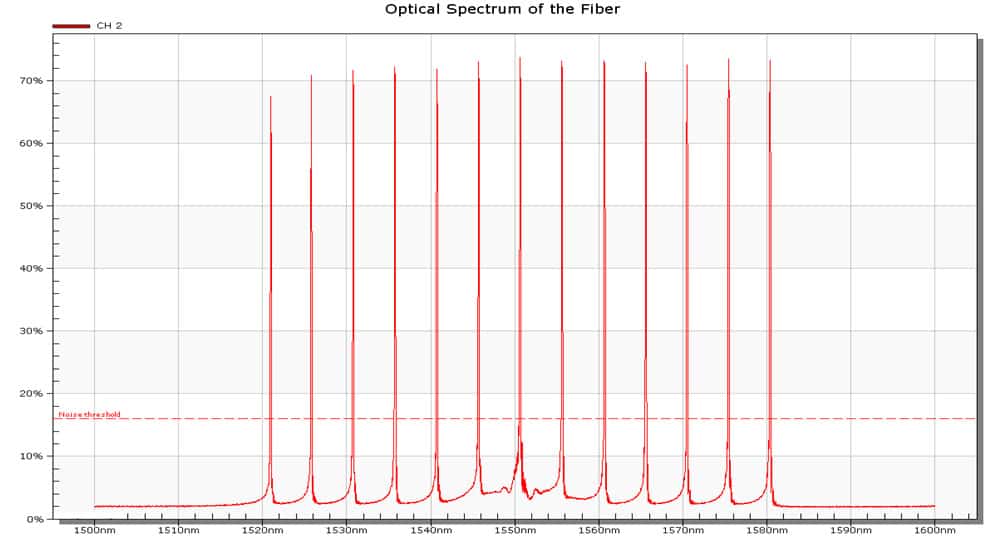

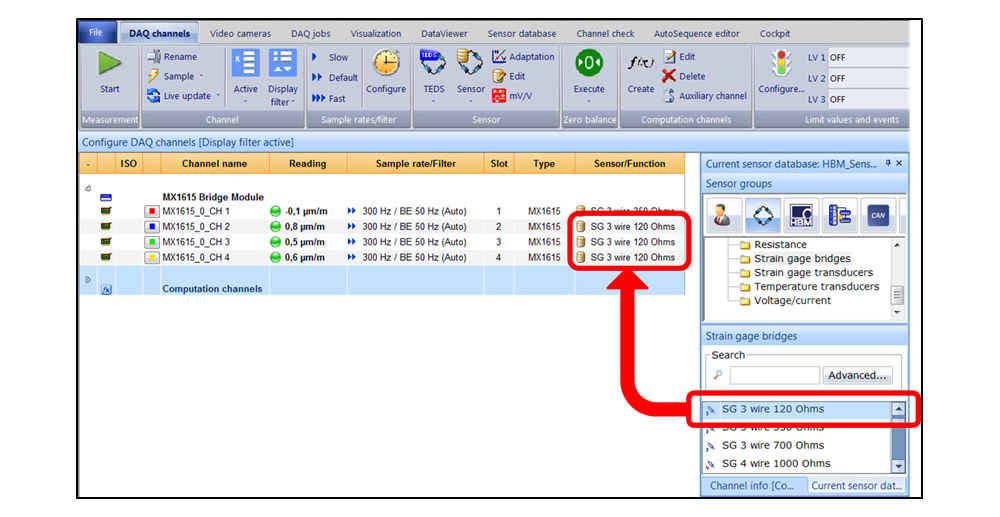

- Komplettmesskette aus Dehnungsmessstreifen (DMS), Datenerfassungssystemen (DAQ-Systemen) und Software, in der alle Komponenten reibungslos zusammenarbeiten

- Breites Portfolio an elektrischen DMS mit kurzen Lieferzeiten, auch als sofort einsatzbereite konfektionierte DMS lieferbar

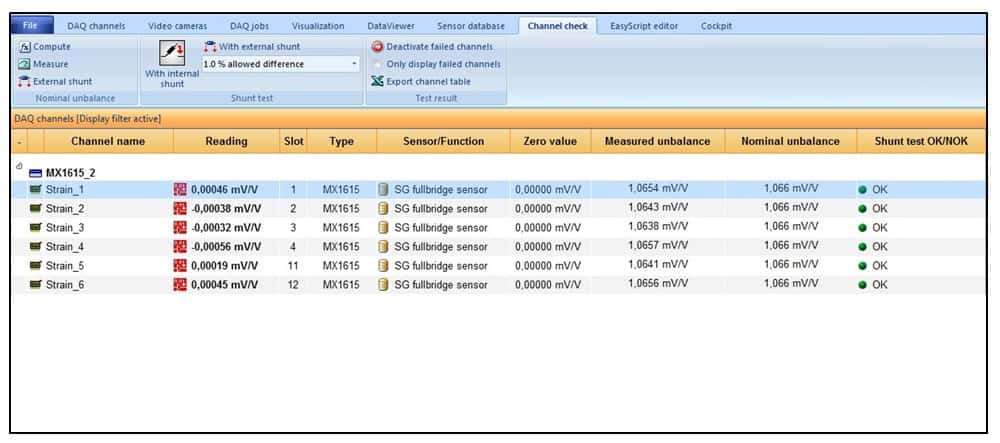

- Verschaltung des Datenerfassungssystems mit höchster Störfestigkeit gegen elektromagnetische Einflüsse und thermische Drift durch Trägerfrequenztechnologie, verteilbare Verstärkermodule und automatische Kalibrierung aller Kanäle

- Kompensation von Kabeleinflüssen durch patentierte Messverstärker-Technologie mit 4-, 5- und 6-Leiterschaltung

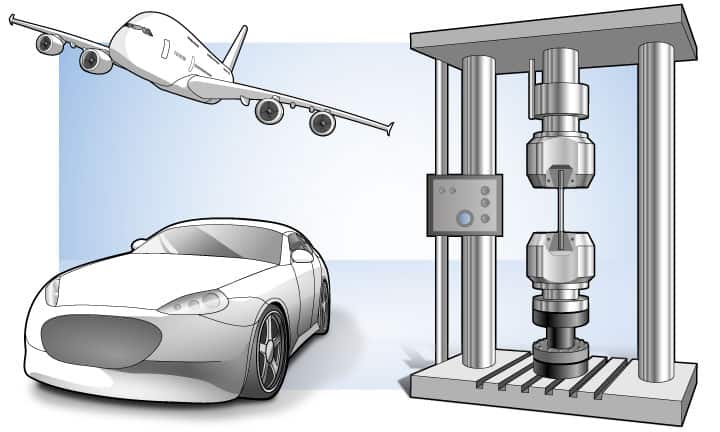

- Dasselbe Datenerfassungssystem für die mobile Lastdatenermittlung RLDA) und Labortests

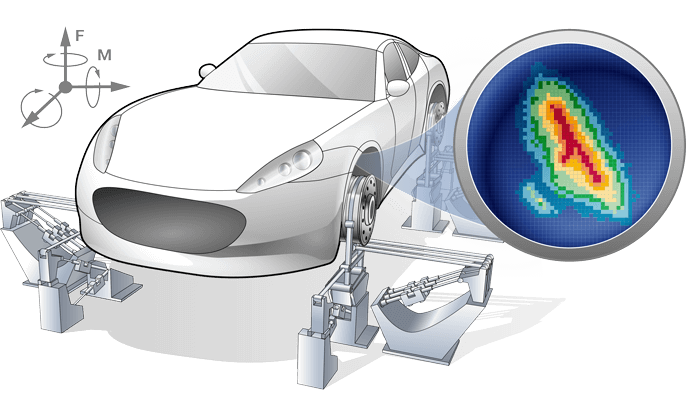

- Perfekte Integration des DAQ-Systems in Prüfstände zur Straßensimulation des Typs MTS-329 mit FlexTest/RPC Pro sowie in MAST und alle Komponenten-Prüfstände mit INSTRON LabSite

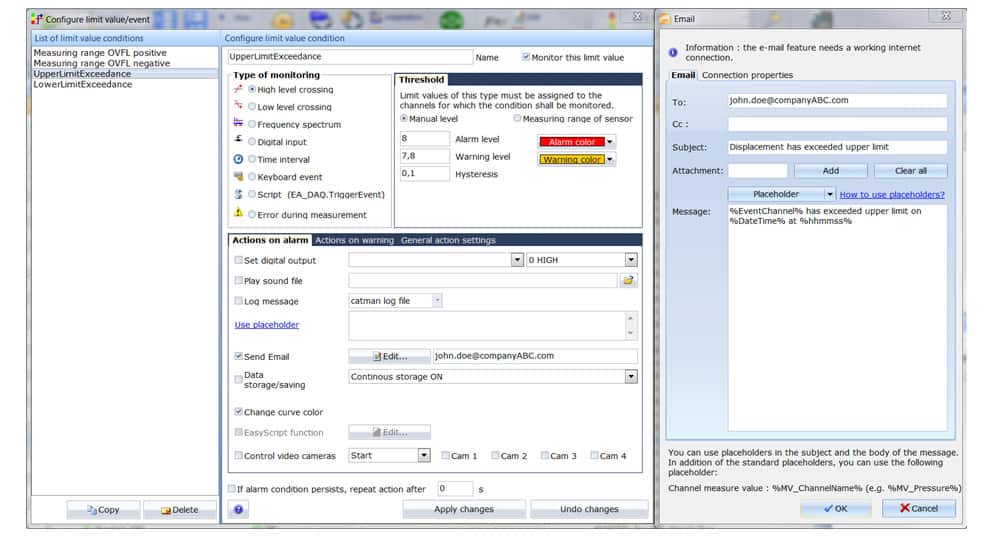

- Komplette Softwarelösung für die Anwendung, zum Loslegen ohne Programmierung

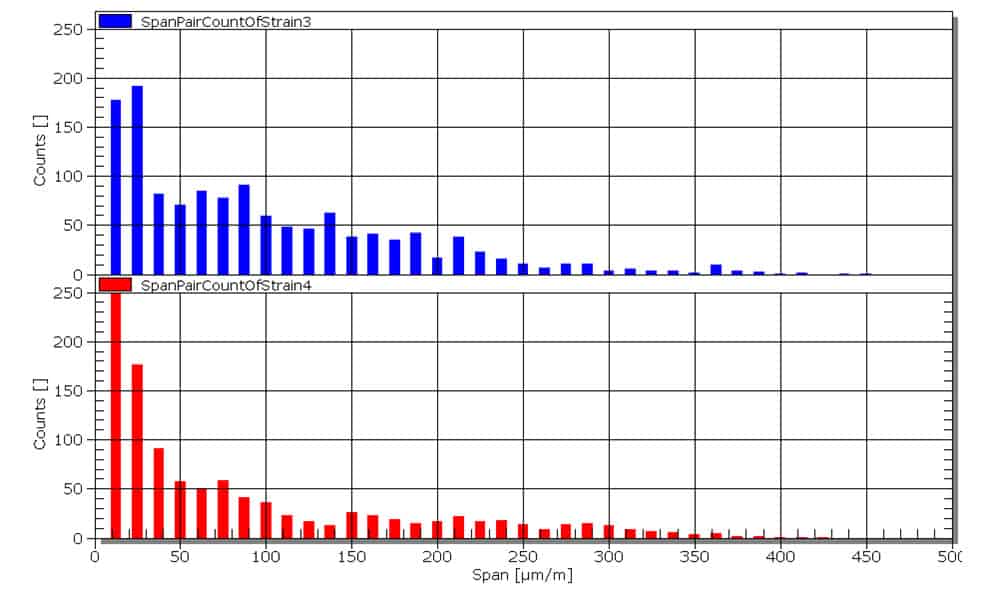

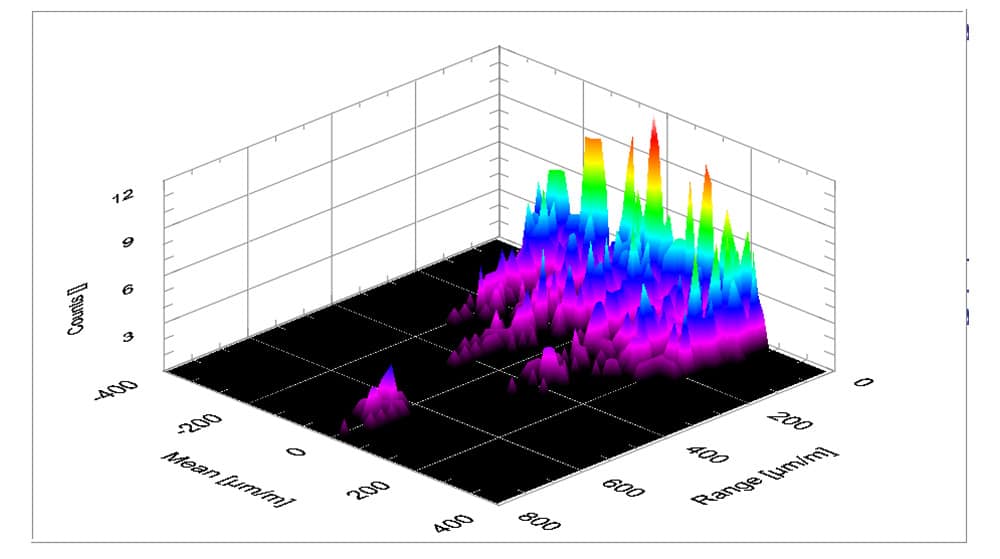

- Leistungsstarke, interaktive Analyse und Visualisierung nach der Datenerfassung mit nCodeGlyphWorks

- Serverbasierte Verarbeitung von gestreamten Daten mit CodeDS

- Gesamtdatenverwaltung und Zusammenarbeit mit Aqira

- Materialprüfung und -Bewertung als Dienstleistung mit HBK-Prüfgeräten