Messen der Parameter

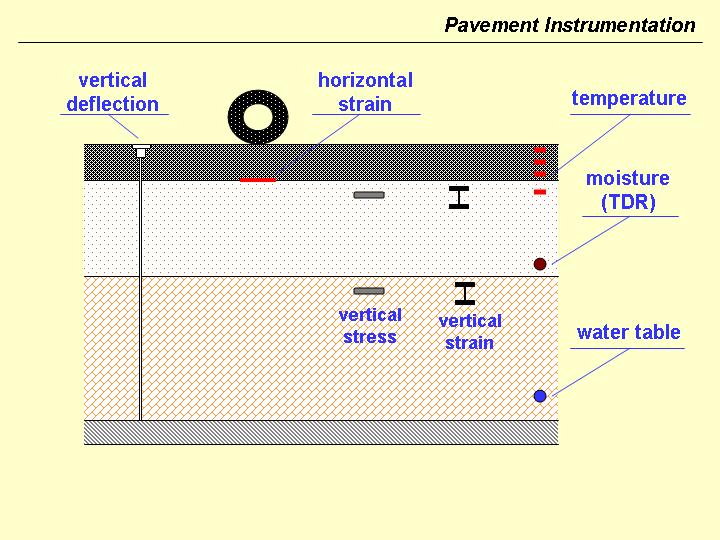

Wenn sich ein Rad über eine Straße bewegt, entwickeln sich an jedem Punkt ihres Oberbaus mechanische Spannungen und Dehnungen; diese Spannungen und Dehnungen hängen von Typ, Größenordnung und Richtung der Belastung, der Struktur des Oberbaus, dem Typ des Unterbaus, Temperatur, Tiefe usw. ab.

Die Instrumentierung des Oberbaus ermöglicht es, die Spannungen und Dehnungen zu messen, die in den verschiedenen Teilen des Oberbaus beim Überfahren durch eine Last auftreten; dies gilt insbesondere für die als kritisch angesehenen Belastungen.

Für jede Schicht gelten unterschiedliche kritische Punkte sowie unterschiedliche Variablen für die Dehnungsverformung, die bei der Wahl des Sensortyps und seinem Installationsort berücksichtigt werden müssen.

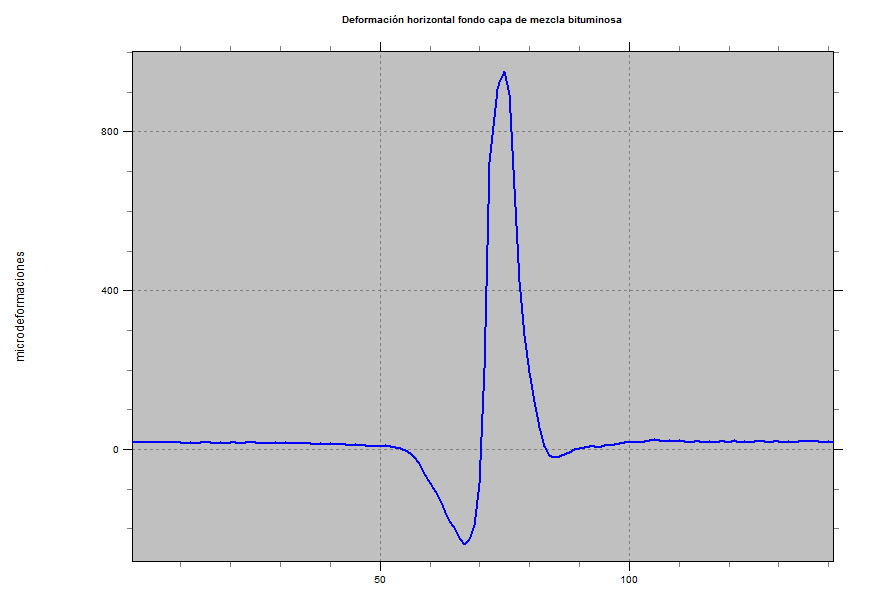

Die horizontale Zugdehnung am Boden der Bitumenschicht wird als wichtigste abhängige Variable (response variable) für flexible Oberbauten betrachtet. Folglich ist die Instrumentierung der Asphaltgemisch-Schichten hauptsächlich auf die Messung der horizontalen Dehnung am Boden der Schicht ausgerichtet.

Körnige Schichten und Böden versagen vor allem aufgrund kumulierter vertikaler Dehnungen. Deshalb konzentriert sich die Instrumentierung des Erdbauwerks besonders auf die Messung vertikaler Spannungen und Dehnungen.

Außerdem werden Sensoren für die vertikale Verformung, die sogenannte Deflexion, angebracht, um das Verhalten unter transienten Belastungen beim Überfahren mit dem sich bewegenden Rad zu messen. Diese Sensoren werden oben auf der Asphaltschicht angebracht und am Boden der Prüfgrube verankert.

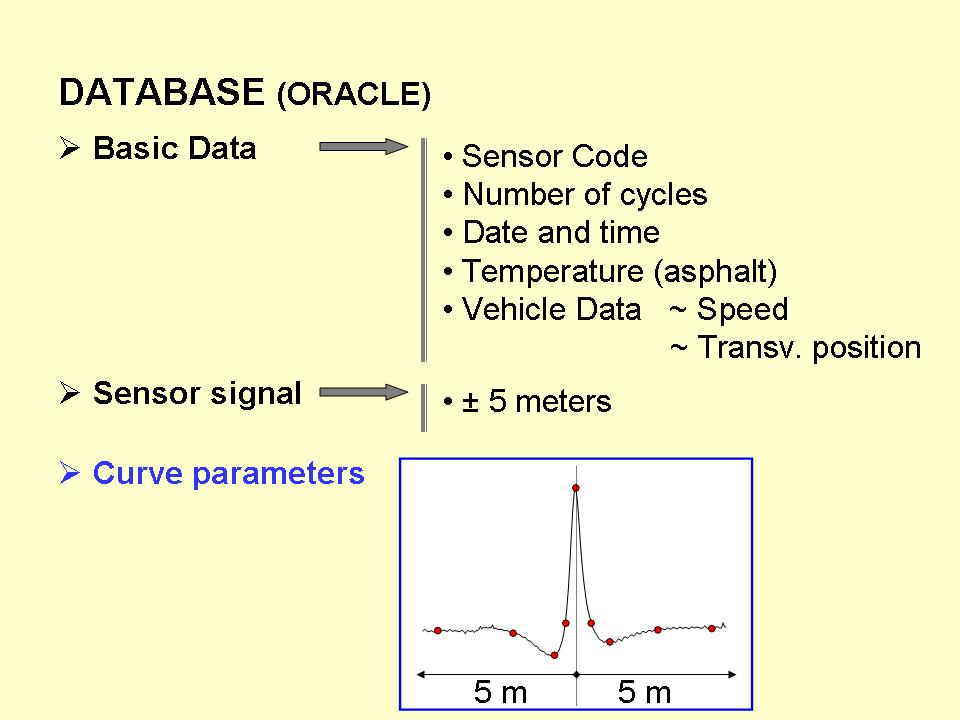

Schließlich wird noch eine Reihe von Sensoren installiert, um Daten von umgebungs- und belastungsbezogenen Variablen zu erfassen: Temperatur, Feuchte und Wasserspiegel, Geschwindigkeit, Querposition usw. Abbildung 5