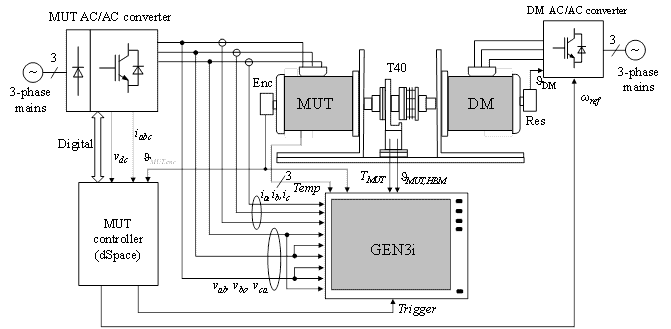

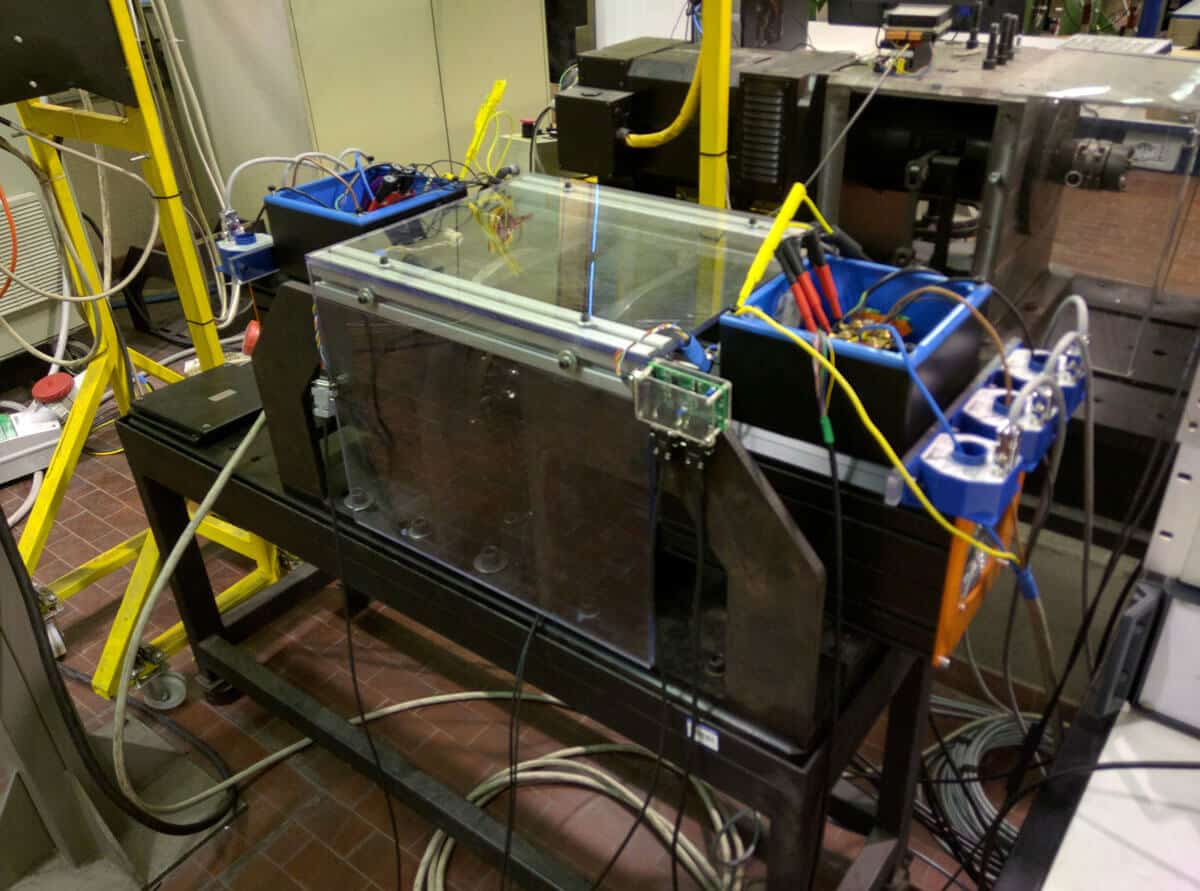

Der für die Erstellung von Wirkungsgrad- und Verlustkennfeldern verwendete Prüfstand wird in Abb. 1 gezeigt. Der Prüfstand besteht aus den folgenden Hauptkomponenten:

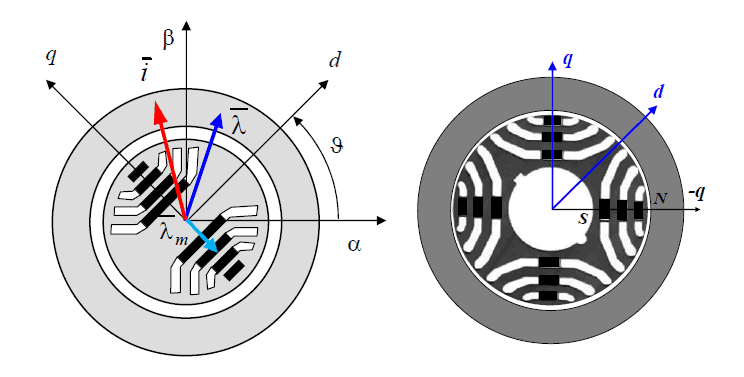

- Der zu prüfende Motor (Motor under Test, MUT) ist ein Motor mit vergrabenem Permanentmagnet (Internal Permanent Magnet, IPM).

- Die Motorsteuerung ist eine dSpace-Karte mit einer dedizierten Analog/Digital-Schnittstelle.

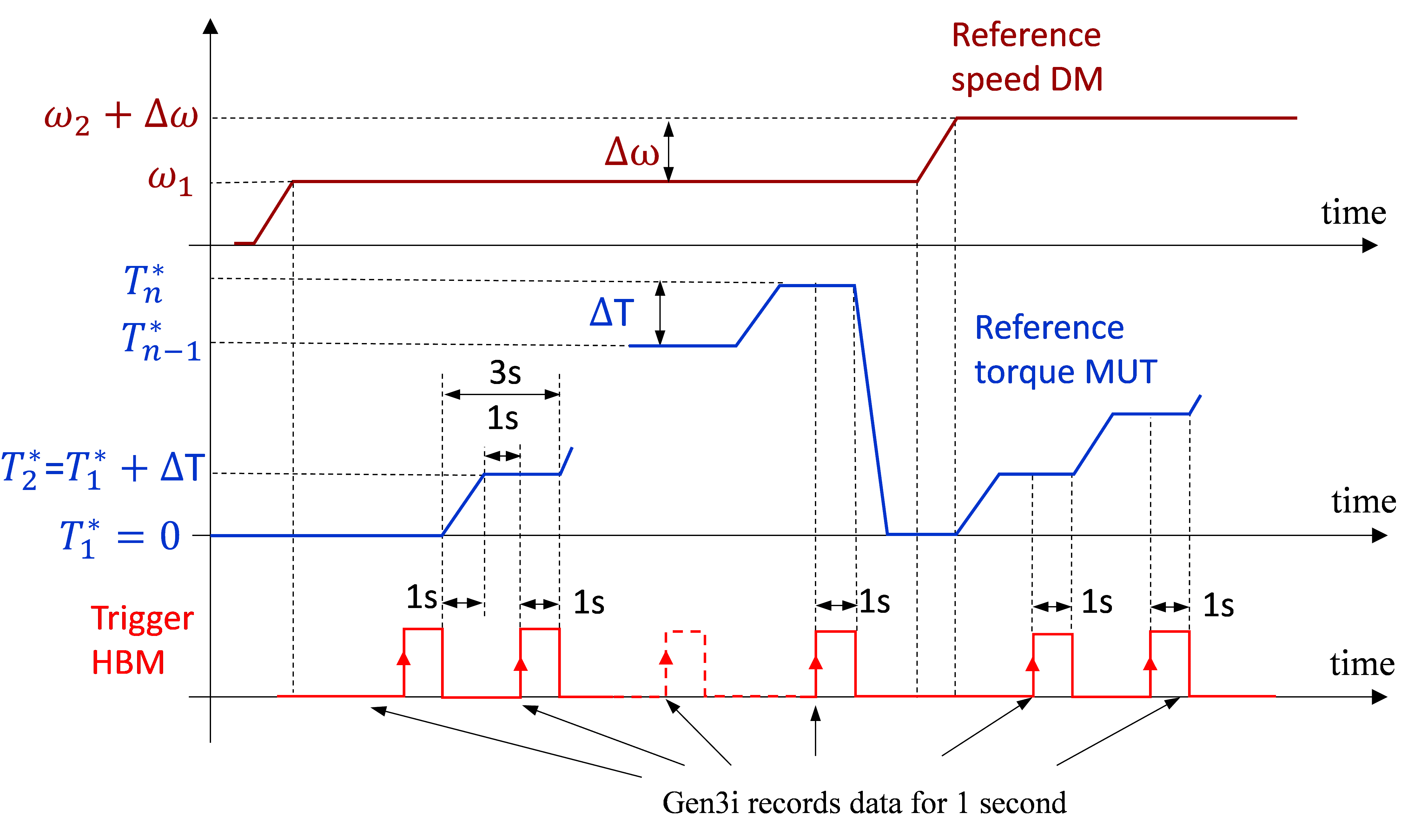

- Der Antriebsmotor (Driving Motor, DM) ist ein drehzahlgeregelter Motor mit Permanentmagnet (PM), der von einem bidirektionalen Stromrichter gespeist wird, dessen Drehzahl- Bezugswert von der dSpace-Karte mithilfe eines Analogausgangs des dSpace-A/D (Analog/Digital)-Wandlers bereitgestellt wird. Eine weitere Lösung besteht darin, eine CAN- oder RS422-Schnittstelle zu verwenden, was auch von der Kommunikationsfähigkeit des Stromrichters abhängt, über den der DM versorgt wird.

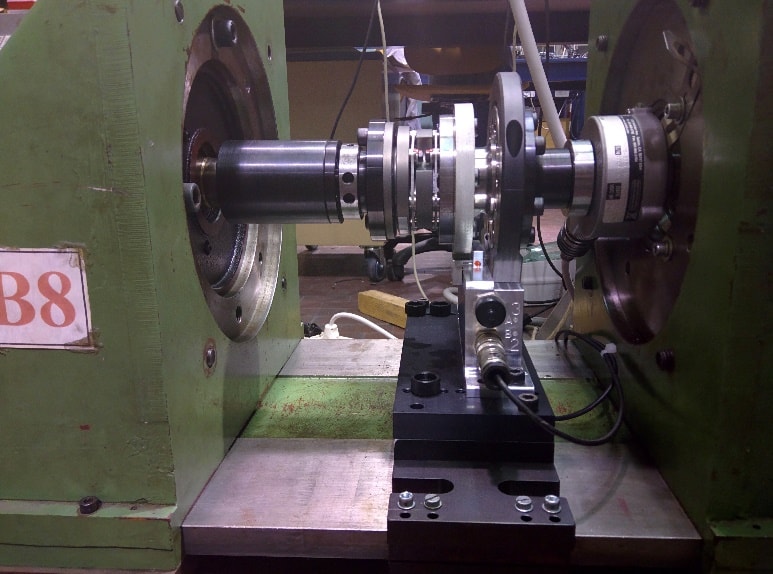

- Das Drehmoment wird mit dem Drehmomentaufnehmer T40 von HBM (Abb. 2) gemessen, der sowohl das Drehmoment als auch die Position der Welle mit einer Auflösung von 1024 Impulsen/Umdrehung (Geberausgänge) liefert. Der Drehmomentaufnehmer wird als mechanische Kupplung zwischen die MUT-Welle und die DM-Welle eingebaut. Die Daten werden über einen rotierenden Transformator an das Messsystem übertragen.

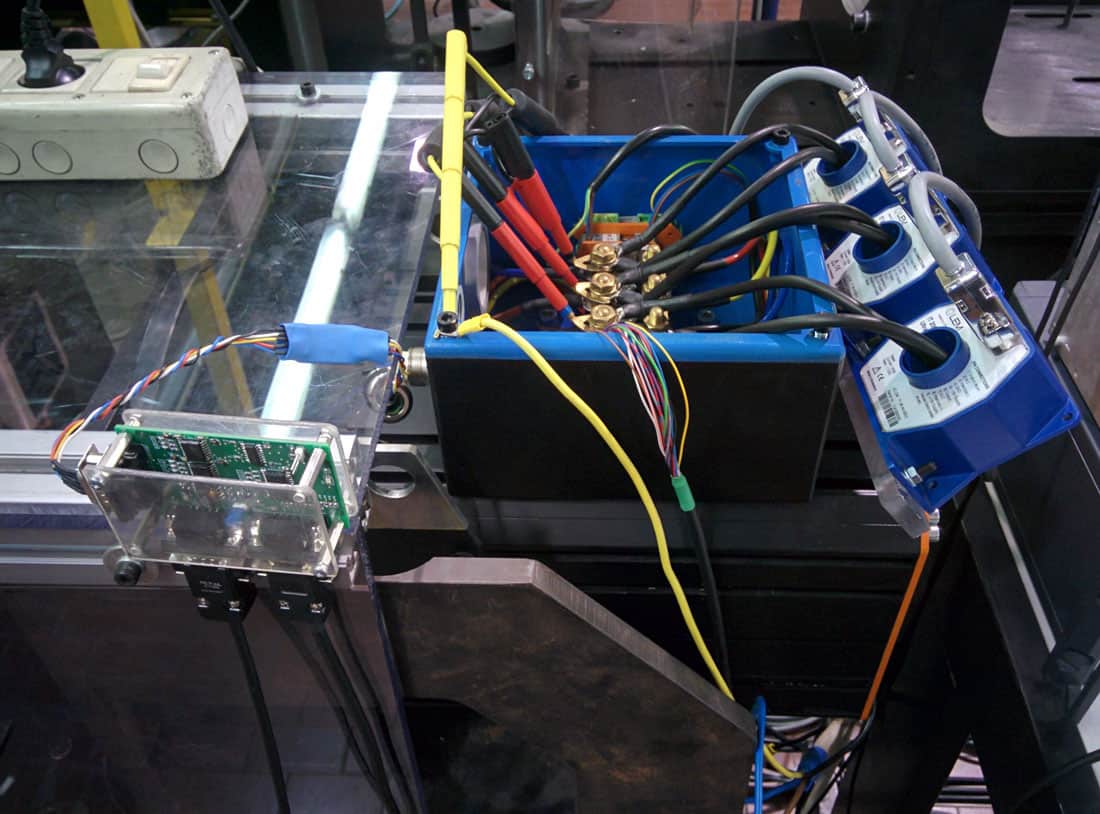

- Die Phasenströme werden mit hochgenauen, externen LEM-Sensoren (Abb. 3) gemessen, die über eine Stromsensor-Box gespeist werden; diese verwaltet die Stromsensoren und erzeugt die Ausgänge, die vom HBM-Datenrekorder mit den Hochgeschwindigkeits-Erfassungskanälen mit einer Abtastrate von 2 MS/s erfasst werden. Die Spannungsabfälle an den LEM-Shunts werden über BNC-Kabel an den GEN3i gesendet.

- Die Außenleiterspannungen des MUT werden vom Rekorder GEN3i über die Hochspannungs-/Hochgeschwindigkeits-Erfassungskanäle direkt mit einer Abtastrate von 2 MS/s gemessen. Auf diese Weise entsprechen die erfassten Spannungen den tatsächlichen PWM-Impulsen, die auf die Maschine angewendet werden.

- Neben der vom Drehmomentaufnehmer T40 gelieferten Läuferposition misst der GEN3i die Läuferposition auch mit einem Inkrementalgeber (Enc), der auch von der Motorsteuerung verwendet wird (wie in Abb. 1 gezeigt). Eine externe Signalverteilerkarte empfängt die Geberimpulse vom Geber und sendet sie mit galvanischer Trennung an die Motorsteuerung und an den GEN3i.

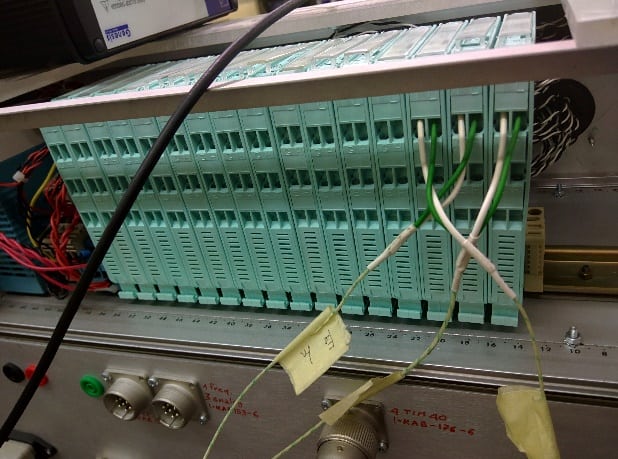

- Die Motortemperatur wird mit drei Thermoelementen gemessen. Die Thermoelemente werden von programmierbaren Trennverstärkern (Abb. 4) gelesen, deren Ausgänge mit einer mit niedriger Geschwindigkeit arbeitenden Erfassungskarte des GEN3i erfasst werden.

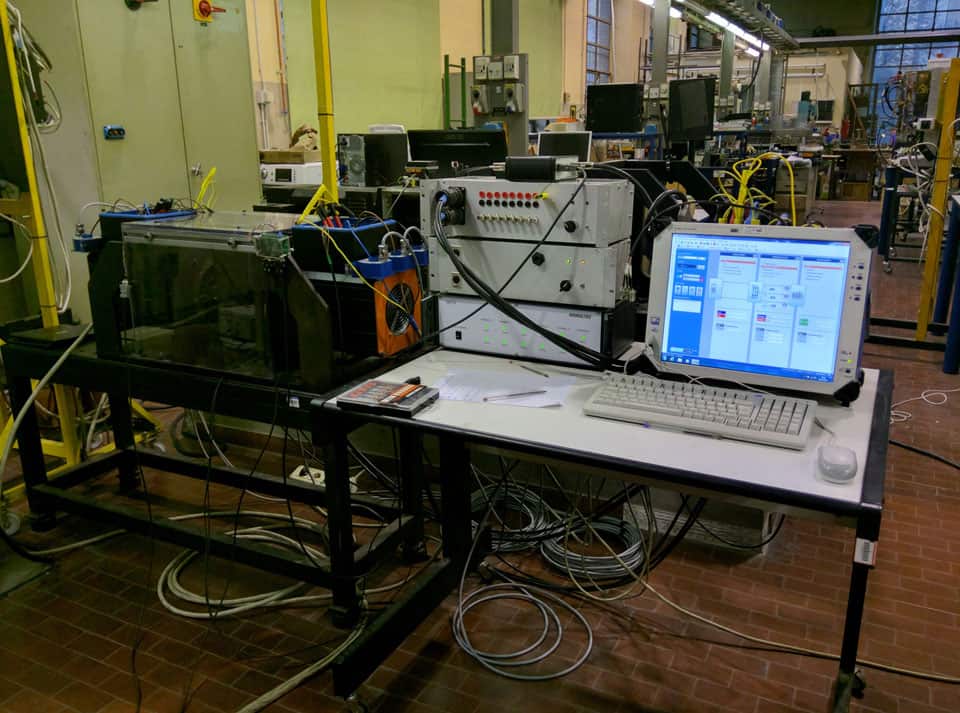

Abb. 5 zeigt den MUT und den DM, während Abb. 6 eine Gesamtansicht des kompletten Prüfstands, einschließlich des Datenrekorders GEN3i von HBM, zeigt.

ist die mittlere Ständertemperatur, berechnet als arithmetisches Mittel der k gemessenen Ständertemperaturen.

ist die mittlere Ständertemperatur, berechnet als arithmetisches Mittel der k gemessenen Ständertemperaturen.

die Eingangsleistung des Wechselrichters, die zur Eliminierung aller Pendeleffekte bei DC-Zwischenkreisspannung und -strom gemittelt werden muss.

die Eingangsleistung des Wechselrichters, die zur Eliminierung aller Pendeleffekte bei DC-Zwischenkreisspannung und -strom gemittelt werden muss.

die elektrische Position, die aus der gemessenen mechanischen Position, der Anzahl der Polpaare und einem Versatz, der bekannt sein muss, berechnet wird.

die elektrische Position, die aus der gemessenen mechanischen Position, der Anzahl der Polpaare und einem Versatz, der bekannt sein muss, berechnet wird.