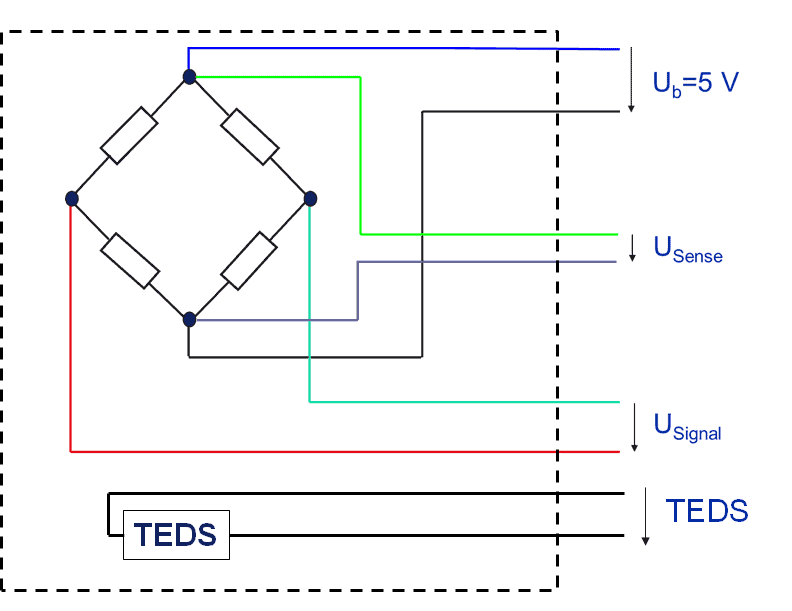

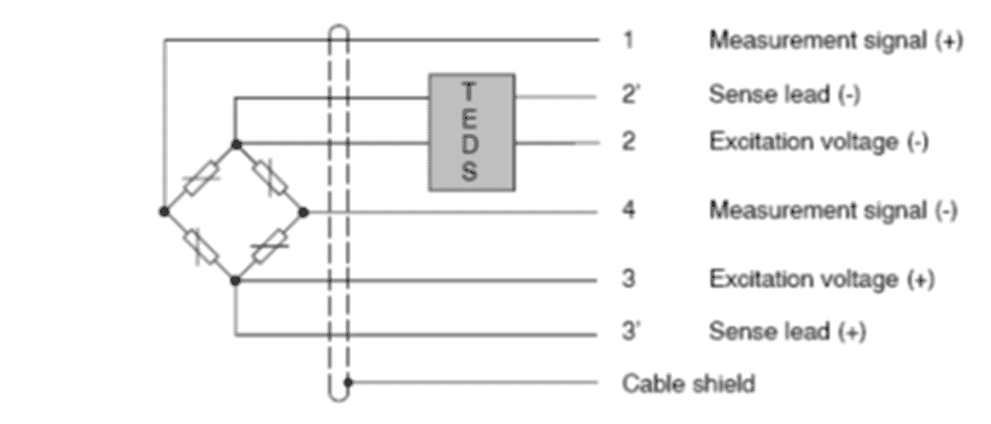

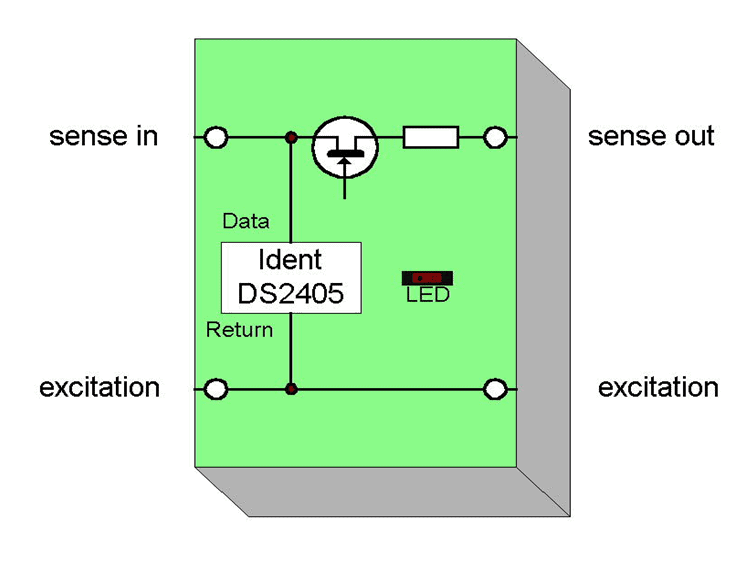

Ein TEDS-Chip trägt Sensordaten wie einen Fingerabdruck in sich und ist untrennbar mit dem Sensor verbunden: Das erleichtert die Handhabung der Sensoren enorm. Der internationale Standard für TEDS ist die IEEE1451.4. Diese Richtlinie beschreibt den schaltungstechnischen Anschluss von TEDS. Die Normung bietet für den Anwender den Vorteil, dass er Sensoren und Verstärkertechnologien verschiedener Hersteller miteinander kombinieren kann.

Viele Geräte können TEDS lesen oder beschreiben

Bei HBM hat sich TEDS inzwischen auf breiter Front durchgesetzt. Fast alle Sensoren sind optional mit TEDS ausgerüstet, entweder als Standardoption oder als Sonderlösung. HBM-Messverstärker können TEDS lesen, viele Geräte bieten die Möglichkeit, TEDS zu beschreiben.

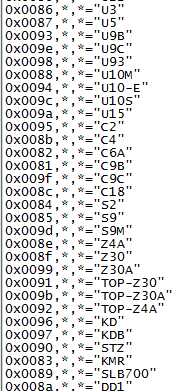

Die Daten sind innerhalb eines TEDS Chips in sogenannten Templates hinterlegt. Diese Templates kann man sich als Tabellen vorstellen, in denen die Parameter für die Sensoren eingetragen werden.

Jeder TEDS-Chip enthält ein Template, das sich Basis-TEDS nennt. Innerhalb dieses Templates sind folgende Informationen gespeichert:

- Hersteller des Sensors

- Typenreihe des Sensors

- Version Letter

- Version Number

- Seriennummer des Sensors

Das TEDS-Verfahren legt die notwendigen Daten in Templates codiert im Chip ab.