Der einfache Weg zu einem ganzheitlichen Structural-Health-Monitoring-System

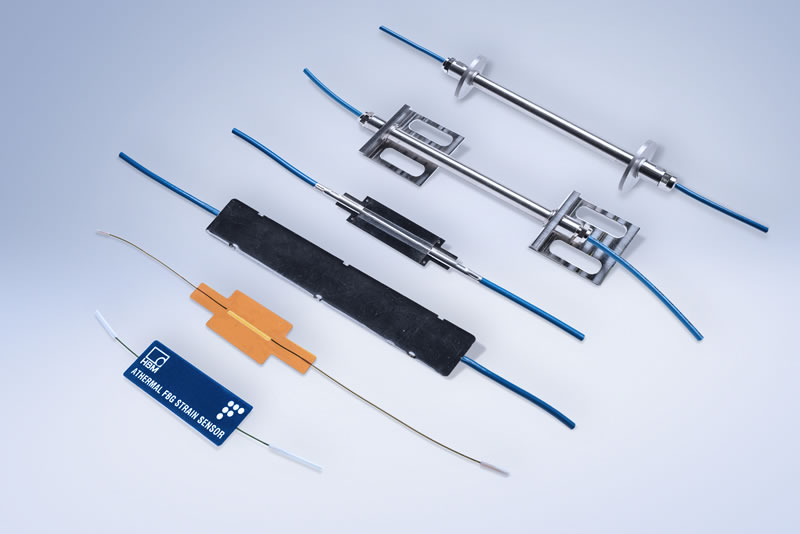

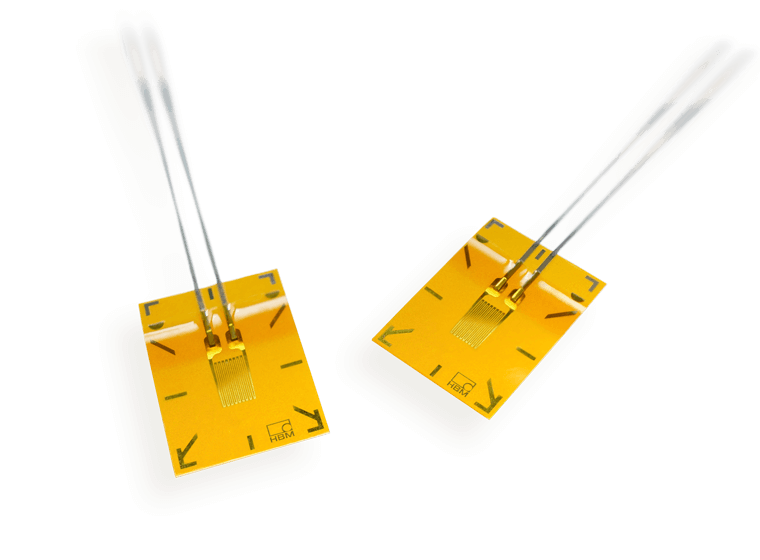

Mit steigendem wirtschaftlichen Druck auf Hersteller und Betreiber von Windkraftanlagen gehören „Structural Health Monitoring“-Systeme u.a. zur Messung von Belastungen an Flügeln, Gondeln, Türmen und Fundamenten fast schon zum Standard. Der Trend geht dabei deutlich zu ganzheitlichen Systemen für das Monitoring der kompletten Anlage. Hier bieten sogenannte hybride messtechnische Systeme eine interessante neue Option für Anwender: Sie verbinden das Beste aus „optischer“ und „elektrischer“ Messtechnik.

Mit einer weltweit installierten Leistung von nahezu 450 Gigawatt ist die Windenergie längst aus ihren Kinderschuhen entwachsen. Und obwohl der Wind als Energiequelle schon seit tausenden Jahren genutzt wurde, ist die heutige Form dieser Energiegewinnung noch jung – und es bestehen für ihre technologische und kommerzielle Nutzung noch viele offene Fragen. Dazu gehört auch die Frage nach der möglichen Lebensdauer einer solchen Anlage, weil hier noch viele Erfahrungswerte fehlen.

(Nicht nur) im Offshorebereich sind die Windkraftanlagen starken physikalischen Kräften, Momenten und anderen Einflüssen ausgesetzt. Um aus einer Windkraftanlage auch einen möglichst großen wirtschaftlichen Nutzen zu ziehen, stellen sich aus diesen Umständen unweigerlich Fragen an Betreiber, Investoren und Entwickler von Windanlagen:

Gibt es eine Möglichkeit, die Lebensdauer einer Windenergieanlage zu schätzen?

Gibt es Varianten, den Ersatzteilbedarf möglichst optimal zu steuern, um „Downtimes“ zu reduzieren und den Output zu maximieren?

Gibt es möglichst effiziente Möglichkeiten, dass Betreiber immer über den aktuellen Zustand ihrer Windkraftanlage informiert sind?

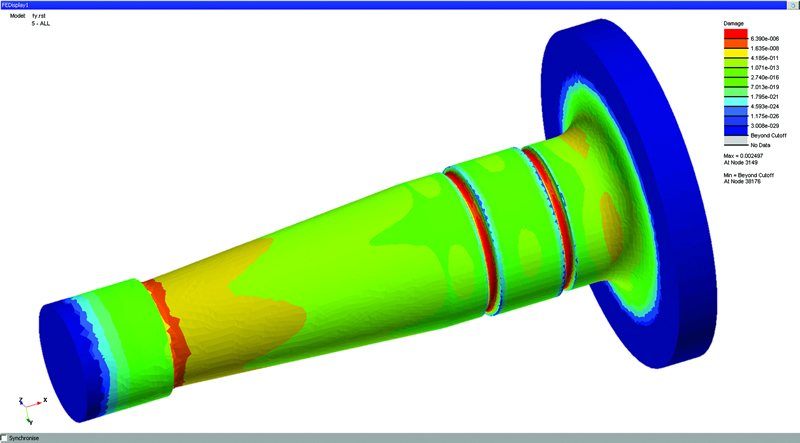

Moderne Messtechnik kann mit „Structural Health Monitoring“-Systemen helfen, deutlich bessere und aussagekräftigere Daten zur Beantwortung dieser Fragen zu erhalten, als es jemals zuvor möglich war. Structural Health Monitoring-Systeme können zwar auch nicht die Zukunft vorhersagen – aber sie können sie in gewisser Weise „messbar“ und „berechenbar“ machen.

Was gilt es bei der Installation von Structural Health Monitoring-Systemen (SHM) in Windkraftanlagen genau zu beachten? Hier könnte man an dieser Stelle viel über Technologien und mögliche Produkte reden. Doch dies sollte eigentlich erst die zweite Frage sein, wenn es über die Installation eines solchen Systems geht. Wichtiger als alle anderen Punkte ist eine klare Erörterung der Zielsetzung: Kann mir das Structural Health Monitoring-System wirklich helfen, relevante Daten auch zur optimalen wirtschaftlichen Nutzung der Windkraftanlage zu gewinnen?