Bei seiner Entwicklungsarbeit stützt sich Cetim-Ctdec auf verschiedene Partner. Zu diesen zählt auch HBM; das Unternehmen hat im Projekt MAAT (Machine Automatique à Auto-adaptation Technologique - Automatisierte Maschinen mit selbst lernender Technik), das über die letzten Jahre entwickelt wurde, eine wichtige Rolle gespielt. Wie viele der Forschungsprojekte von Cetim-Ctdec, zielte das Projekt MAAT auf die Entwicklung einer fortschrittlichen Technik ab, durch die sich die Wettbewerbsfähigkeit französischer (und, da das Projekt von der EU finanziell gefördert wird, sogar europäischer) Unternehmen der Drehteil-Industrie gegenüber der Konkurrenz verbessert. Dabei steht viel auf dem Spiel, denn die Drehteile-Industrie in Frankreich vertritt circa 600 Unternehmen, die insgesamt 14.000 Mitarbeiter beschäftigen.

Die Idee war in diesem Fall, durch Verkürzung der Einstellzeit beim Produktionsstart die Schnittbedingungen beim Zerspanen zu optimieren und in der Folge Driften zu vermeiden oder sogar die Parameter der Schnittbedingungen in laufenden Maschinen automatisch zu korrigieren. Ctdec übernahm die Trägerschaft des Projekts und nutzte unterschiedliche Kompetenzen, von Maschinenbauern, Experten für Werkzeugbau, Schmiermittel, Schwingungen und natürlich Messtechnik. Die im Rahmen dieses Projekts erfolgten Entwicklungen sollten in bestehenden Maschinen nutzbar sein, egal ob neueren oder älteren Datums.

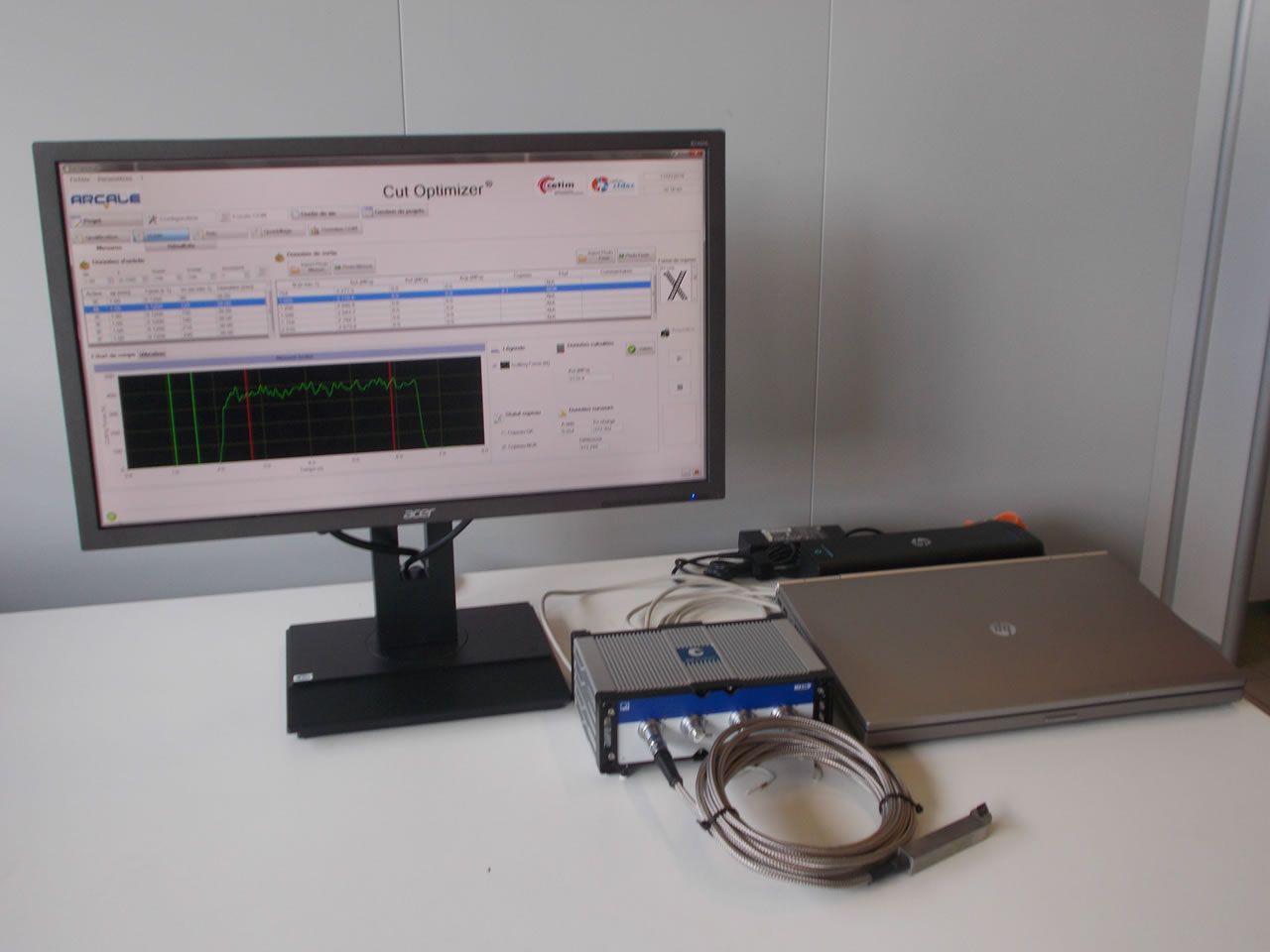

„Ziel des Projekts war es, von einem wissenschaftlichen Gesichtspunkt her, Geschwindigkeit und Vorschub des Werkzeugs optimal bestimmen zu können, und zwar unter Berücksichtigung des Schmiermittelverbrauchs und der Lebensdauer des Werkzeugs. Das Projekt wurde 2007 initiiert und seine industrielle Umsetzung in Zusammenarbeit mit HBM 2010 eingeleitet“, fasst Patrice Laurent, der bei Cetim-Ctdec für den Bereich Mechatronik und kollektive Maßnahmen verantwortlich ist, zusammen.

Zur Bestimmung einer Schnittbedingung wurden mehrere Ansätze untersucht. Der einfachste ist die Messung der elektrischen Leistungsaufnahme, im Leerlauf und während des Zerspanens. So erhält man ein Bild des Schnittdrucks, d.h. des Drucks, den das Werkzeug auf den Werkstoff ausübt. Diese Methode ist jedoch nicht sehr genau und nur dann einsetzbar, wenn Material und relativ große Späne abgetragen werden. Daher musste man sich auf eine Technik ausrichten, die auf einem auf dem Werkzeug montierten Sensor basiert. Die Idee, einen quarzbasierten Sensor zu verwenden, wurde schnell aufgegeben, da dieser Aufnehmertyp, wenn er die erforderliche Genauigkeit bietet, entsprechend empfindlich und relativ teuer und somit für industrielle Bedingungen wenig geeignet ist.

„Letztendlich haben wir uns entschieden, ein neuartiges Werkzeug zu entwickeln, das das Maß der Beanspruchung zwischen Schnittwerkzeug und Werkstoff direkt wiedergibt. Dank der Empfindlichkeit dieses Sensors können wir die Schnittbedingungen für unterschiedliche Arbeitsgänge untersuchen, sowohl für das Schruppen (wenn viel Material abgetragen wird) als auch für das Schlichten, das Erzeugen der exakten Endkontur. Das ist der Dreh- und Angelpunkt beim Bestimmen der korrekten Geschwindigkeiten und Vorschübe“, erläutert Roger Busi, Projektleiter und Experte für das Schneiden.

Es liegt auf der Hand, dass die Bearbeitung eines Werkstücks schneller erfolgen kann, wenn es gelingt, Geschwindigkeit und Vorschub zu erhöhen, was eine höhere Stückzahl pro Tag und damit geringere Produktionskosten ermöglicht. Dank dieser Verbesserung ihrer Wettbewerbsfähigkeit sind die Unternehmen besser gerüstet, um auf die Billiglohn-Konkurrenz zu reagieren.