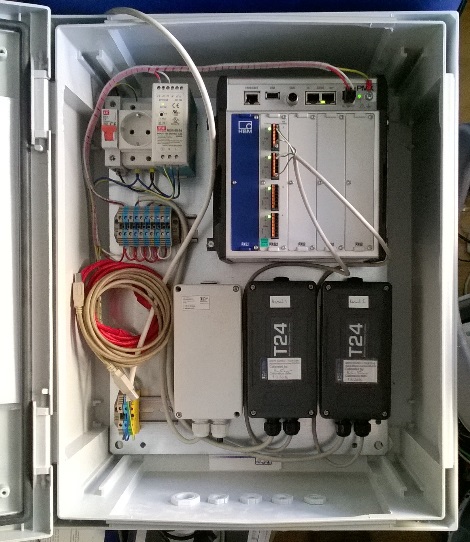

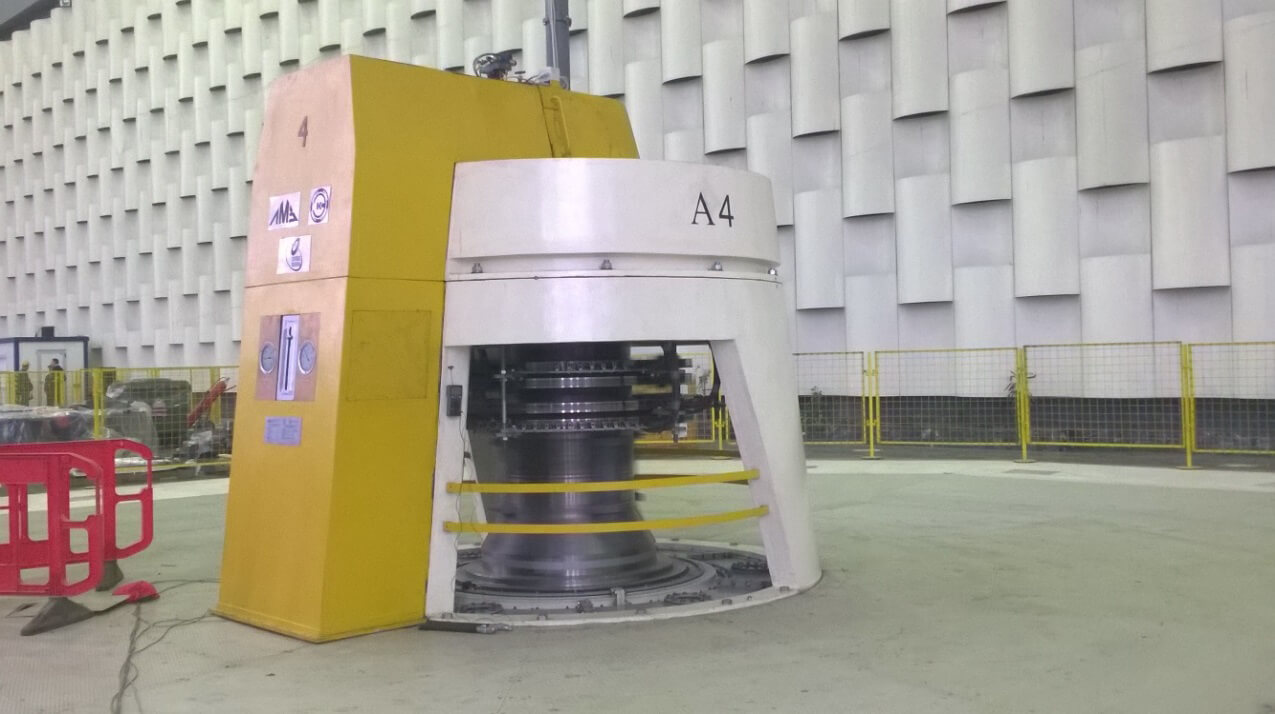

Um den Messverstärker PMX zusätzlich vor Staub und elektromagnetischen Störungen zu schützen, wurde er in einem Schaltschrank montiert, in dem sich auch die Versorgung des Telemetriesystems befindet.

Die Scheibe im Schrank erlaubt einen direkten Blick auf den PMX und die Diagnose-LEDs. Dank dieser einfachen und schnellen Anzeige können potenzielle Fehler am Gerät sowie der Status der Messung ermittelt werden. Für die Service-Ingenieure ist dies ein großer Vorteil, da sie ohne den Einsatz zusätzlicher Prüfmittel schnell Informationen erhalten.

In der PMX-Logdatei ist eine detaillierte, tiefer gehende Diagnose gespeichert. Die Datei ist im internen Speicher des PMX abgelegt. Sie enthält alle aufgetretenen Geräte- und Messfehler sowie jegliche Änderungen der Parametrierung durch den Bediener. Dadurch kann der gesamte Prüf- und Messvorgang zu 100% abgedeckt werden.

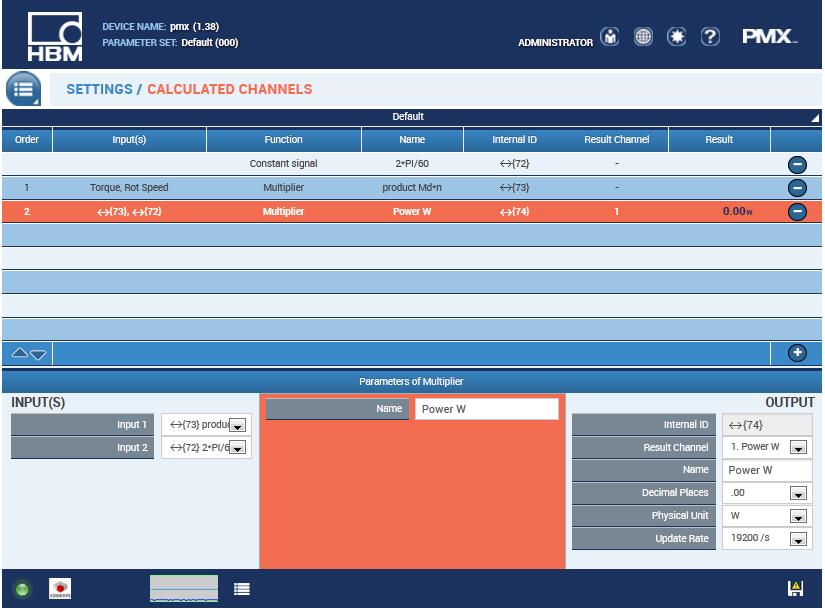

„Der PMX-Webserver erwies sich als ein sehr nützliches Werkzeug für Parametrierung, Konfiguration und Steuerung. Wir haben keine zusätzliche Software benötigt und konnten den Standard-Webbrowser auf unserem PC, Tablet oder Smartphone nutzen. Außerdem steht er im gesamten Kraftwerksbereich ständig in Echtzeit zur Verfügung“, sagt Hotimir Licen von TRC PRO.