Prüfen von Elektromotoren unter Last bei „Van Bodegraven Elektromotoren“

"Van Bodegraven Elektromotoren" in Dordrecht (Niederlande) hat sich auf die Arbeit mit Elektromotoren spezialisiert. Das Unternehmen liefert und installiert neue Motoren verschiedener Marken und führt in seiner Werkstatt Reparatur- und Überholungsarbeiten aus. 2016 nahm Van Bodegraven Elektromotoren eine neue Prüfanlage für Elektromotoren in Betrieb, in der Messgeräte von HBM eingesetzt werden, um Parameter wie Drehmoment, Drehzahl, Spannung und Temperatur zu bestimmen.

„Damit können wir eine Art ‚EKG‘ für jeden Motor erstellen“, erläutert Manager Richard Renee.

Van Bodegraven Elektromotoren, mit Sitz in Dordrecht, ist ein etablierter Lieferant von Elektromotoren in den Niederlanden, der sowohl neue als auch instand gesetzte Motoren anbietet. Circa sechzig Prozent seines Umsatzes macht das Unternehmen mit der Schifffahrtsindustrie und vierzig Prozent im industriellen Bereich. Die Motoren werden in verschiedenen Anwendungen eingesetzt, beispielsweise als Schiffsmotoren sowie als Antriebe für Pumpen, Lüfter Krane, Winden, Ankerwinden und Förderbänder. Üblicherweise handelt es sich hier um Anwendungen in kritischen Geschäftsbereichen, in denen ein hohes Maß an Zuverlässigkeit gefordert ist.

Van Bodegraven ist eine eigenständige Marke und liefert Motoren unterschiedlicher Hersteller wie ABB, Cantoni und Siemens. Das Unternehmen hat auch eine eigene Marke, Dormot, die aus China kommt. Chinesische Motoren sind kostengünstiger und werden hauptsächlich in weniger kritischen Anwendungen eingesetzt. Die Machart und der Typ des Motors, den Van Bodegraven seinen Kunden empfiehlt, hängen selbstverständlich hauptsächlich von der Anwendung ab.

Überholung versus Ersetzen von Elektromotoren

Richard Renee zufolge konzentriert sich Van Bodegraven hauptsächlich auf den Ersatzmarkt.

„Große Neubauprojekte sind in den letzten Jahren leider ziemlich selten geworden und Überholungen stehen auch immer weniger häufig zur Debatte. Wir haben eine große Werkstatt, in der wir Motoren reparieren, überholen und modifizieren, was ungefähr 25 Prozent unseres Umsatzes ausmacht. In vielen Fällen ist es nicht mehr wirtschaftlich sinnvoll, einen Elektromotor zu überholen. Motoren mit einer Nennleistung von bis zu circa 45 kW sind in den letzten Jahren viel preiswerter geworden, daher ist es im Allgemeinen kostengünstiger, einen neuen zu kaufen. Überholungen sind nur bei Sondermotoren eine Option, die nicht länger verfügbar sind oder eine lange Lieferzeit haben. Dazu gehören polumschaltbare Motoren, Gleichstrommotoren oder Motoren mit speziellen Maßen.

„Wenn wir einen Motor ersetzen, tun wir dies eins zu eins“, führt Renee fort, „das heißt, dass ein Motor für eine bestimmte Anwendung durch einen anderen ersetzt wird. Im Ersatzmarkt ist die Bereitstellung von Motoren, die die Anforderungen der speziellen Anwendung erfüllen von entscheidender Bedeutung. Sie müssen schnell geliefert und installiert werden, beispielsweise an Bord von Schiffen, die innerhalb eines Tages im Hafen von Rotterdam ent- und beladen werden. Das bedeutet, dass wir die gängigsten Motortypen auf Lager haben müssen – das sind Hunderte verschiedener Marken. Wir liefern auch Wellen und andere Komponenten. Wir bauen die Motoren vor Ort beim Kunden ein und werden außerdem immer öfter mit Wartungsarbeiten beauftragt. Die meisten unserer Mechaniker sind ausgesprochene Enthusiasten ihres Berufsfelds und wissen genau wie ein Motor läuft, wenn sie ihn fühlen oder hören. Wir sehen auch, dass Zustandsüberwachung und vorausschauende Wartung immer wichtiger werden. Wir können Zustand und Leistung eines Motors aus der Ferne per Funk abfragen, wodurch wir seine Wartung planen können. Zukünftig werden wir auch Messdaten und unser Wissen nutzen können, um vorherzusagen, wann ein Problem auftreten kann.“

Der Prüfstand

Das Prüfen von Motoren hat als Arbeitsgang bei Van Bodegraven immer mehr an Bedeutung gewonnen. Renee berichtet:

„Viele Kunden möchten vorab wissen, ob ein Motor die Anforderungen der Praxis erfüllt. Das betrifft nicht nur seine Leistung, sondern beispielsweise auch seine Energieeffizienz. Vor einem Jahr haben wir deshalb einen neuen, hundertprozentig schwingungsfreien Prüfstand in Betrieb genommen, auf dem Motoren unter Last in vertikaler oder horizontaler Einbaustellung getestet werden.“

Im Prüfstand setzt Van Bodegraven Drehmomentsensoren und Messgeräte von HBM ein. Renee stellt fest:

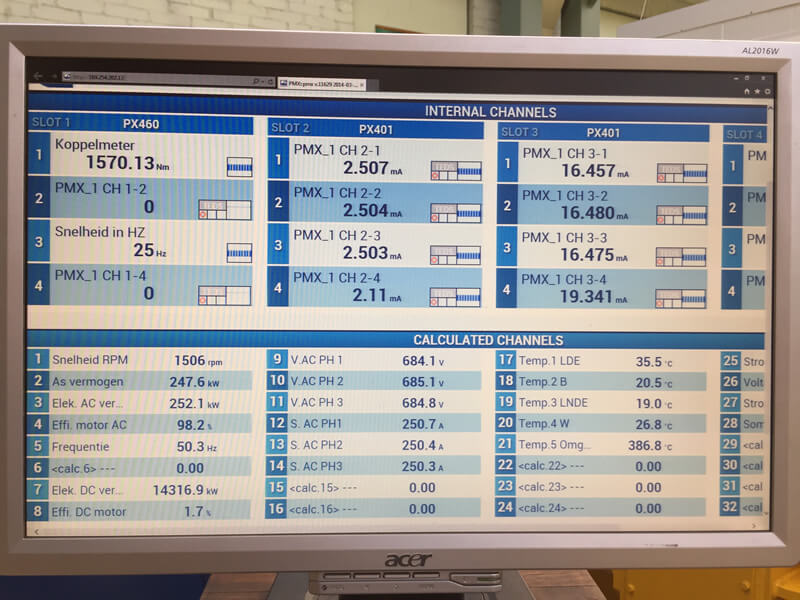

„Wir haben uns Geräte zahlreicher Lieferanten genau angesehen und uns letztendlich für HBM entschieden. Besonders interessant ist, dass wir im Jahr 2004 bereits einen Drehmomentaufnehmer T10F von HBM erworben hatten, der immer noch in Betrieb ist. Er ist für 5000 Nm ausgelegt. Darüber hinaus haben wir einen Messverstärker PMX gekauft. Mit dieser Kombination können wir Drehmoment, Drehzahl und Temperatur sowie alle elektrischen Parameter wie Spannung, Strom und Leistungsaufnahme gleichzeitig messen. Die Messdaten werden in analoger Form in die PMX-Module eingelesen und mit der Software catman Easy von HBM auf einem Bildschirm angezeigt, sodass auch der Kunde die Informationen leicht verstehen kann. Wir liefern sie mit einem genauen Prüfbericht, der alle relevanten Kurven enthält. Mit dem neuesten Prüfstand wollten wir auch zuverlässige Messungen im niedrigen Drehmomentbereich liefern. Daher haben wir einen neuen Drehmomentaufnehmer erworben: T40B, mit einem Nenndrehmoment von 500 Nm und Drehzahlsteuerung. Zusätzlich zu Drehmoment und Drehzahl liefert der Aufnehmer auch Temperatur-, Spannungs- und Stromwerte und kann den Energieverbrauch berechnen. Das System PMX für die Datenerfassung und Messung, zusammen mit der Software catman von HBM war die beste Lösung für unseren Prüfaufbau. Der modulare Aufbau des Messsystems, das aus verschiedenen Messeinschüben besteht, ermöglicht das Messen und Synchronisieren aller Signale im System.“

Die Messwerte werden vom PMX-Messsystem eingelesen und digitalisiert. Das System wird dann an einen Computer angeschlossen, auf dem die Software catman bereits installiert ist. Die Messdaten werden in Echtzeit in Diagrammen angezeigt und auf dem Bildschirm in der Messkammer visualisiert. Dadurch stehen leicht verständliche Informationen für den Kunden zur Verfügung, der die Anzeige möglicherweise über die Schulter des Bedieners hinweg verfolgt. Die Software catman zeigt nicht nur die Informationen an, sondern speichert auch die Messwerte, wodurch Van Bodegraven basierend auf diesen Daten den Wirkungsgrad des jeweiligen Testlaufs berechnen und bewerten kann. Ebenfalls anhand dieser Daten wertet die Software Trends aus und liefert so dem Kunden eine vollständige Prüfberichtsbilanz mit allen relevanten Daten.

Das Leistungsvermögen macht den Unterschied

Neben anderen Firmen nutzt auch ABB den Prüfstand von Van Bodegraven sehr häufig. ABB ist ein Hauptlieferant von Shell, die wiederum sehr hohe Anforderungen an Motoren stellen. Bei den Steuerungen für seine Motoren setzt Shell ausschließlich eigene Software ein; daher ist es bei für Anlagen von Shell bestimmten Motoren äußerst wichtig, die Kombination aus Steuerung und Software zu prüfen. Die Prüfingenieure von ABB führen bei Van Bodegraven nicht nur Leistungsprüfungen durch, sondern auch Simulationen und Tests mit blockiertem Rotor. Ebenso können Erwärmungsläufe und Lebensdauerprüfungen unter Volllast durchgeführt werden. Diese Prüfungen sollen zeigen, dass der Antriebsstrang (der Motor plus Frequenzsteuerung) die Anforderungen des Kunden erfüllt.

Van Bodegraven hat viel in diesen Prüfstand investiert. Schwere Motoren, die bei voller Last getestet werden, können starke Schwingungen verursachen; daher wurde eine Bodenuntersuchung durchgeführt, um einen Weg zu finden richtig damit umzugehen. Im Ergebnis wurden 12 Pfeiler 12 Meter tief in den Erdboden unterhalb des Prüfstandsraums getrieben, um die Schwingungen aufzunehmen. Dieses Geschoss steht nicht in Verbindung mit dem Boden der Halle, daher werden die Schwingungen nicht auf den Rest des Gebäudes übertragen. Darüber hinaus kann Van Bodegraven vor Ort bis zu 600 kW eigene Leistung erzeugen (und mit einigen Anpassungen sogar mehr), sodass im Falle eines Stromausfalls die Tests ungehindert weiterlaufen können.

Ein weiterer, von HBM für die Arbeit mit der Software und den Messgeräten geschulter Prüfingenieur, wurde mit der Durchführung der Prüfungen beauftragt. HBM kümmert sich auch um die jährliche Kalibrierung der Drehmomentsensoren und des PMX-Systems.

Durch den neuen Prüfstand hebt sich Van Bodegraven von seinen Wettbewerbern in der Region ab, von denen keiner über ein ähnliches Leistungsvermögen für das Prüfen von Elektromotoren unter Last verfügt. Der Prüfstand ist noch nicht im Dauereinsatz; daher ist Van Bodegraven gerne bereit, ihn anderen Firmen zur Verfügung zu stellen.