Servopresse montiert feine und starke Bauteile gleichzeitig zu einer Baugruppe

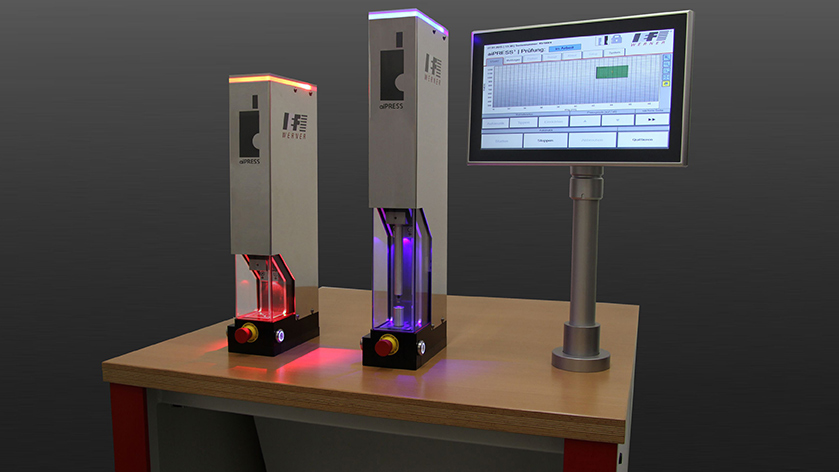

Mit nur einer Presse sowohl feinste Metallteile als auch dicke, massive Komponenten zu einer Baugruppe crimpen, also durch plastische Verformung miteinander verbinden – das war eine Anforderung, mit der ein Anwender auf die IEF-Werner GmbH zukam. Der Automatisierungsspezialist aus Furtwangen lieferte dafür eine Maschine aus der Servopressen-Baureihe aiPRESS mit zwölf Kilonewton Presskraft. Diese Lösung bringt für beide Arbeitsschritte die erforderliche Kraft auf und erreicht stets eine sehr hohe Genauigkeit. Da der Anwender somit nur eine Anlage benötigt, spart er Investitionskosten und stellt schneller hochwertige und reproduzierbare Verbindungen her.

Um wettbewerbsfähig zu bleiben, müssen verarbeitende Betriebe immer flexibler auf die Aufträge ihrer Kunden reagieren können. Diese bringen oft in stets kürzeren Zyklen neue Produkte oder Varianten auf den Markt. Damit steigen die Anforderungen an den Maschinenpark. Die Anlagen müssen Materialien bearbeiten, die sich in ihrer Zusammensetzung, Größe oder Stärke deutlich unterscheiden können. Doch neue Anlagen sind teuer – und sind sie einmal da, wollen sie auch ausgelastet sein. Diese Tatsache konfrontierte auch einen Anwender aus der Medizintechnik, der für eine Baugruppe ganz unterschiedliche Komponenten verformen muss und dafür verschiedene Presskräfte benötigt. Die Baugruppe besteht zum einen aus sehr feinen Metallteilen, zum anderen aus dicken, massiven Komponenten. „Für diese Aufgabenstellung wollte der Anwender eine Presse, welche zwei Arbeitsschritte mit hoher Präzision ausführen kann“, sagt Frank Neugart, Produktmamager der Servopressen bei der IEF-Werner GmbH. Zudem sollte diese flexible Lösung groß genug für künftige Aufträge sein, bei denen eventuell noch höhere Kräfte erforderlich sind. Eine sinnvolle Herangehensweise – gerade im Hinblick, den Maschinenpark schlank zu halten. In beiden Arbeitsschritten sollen die Bauteile gecrimpt werden.

"Mit der Servotechnik lässt sich der Prozess so steuern, dass die gewünschte Einpresstiefe mit einer Genauigkeit von wenigen Mikrometern erreicht wird." Frank Neugart, Produktmanager der Servopressen bei der IEF-Werner GmbH

Eine Presse für alle Fälle

Die Ingenieure von IEF-Werner sahen sich die Aufgabenstellung genau an und lieferten eine Maschine aus der Servopressen-Serie aiPRESS mit einer Kraft von zwölf Kilonewton.

„Mit dieser Baureihe lassen sich hochgenaue Fügeprozesse automatisch und wiederholgenau durchführen“, erklärt Neugart.

"Die Systeme sind flexibel aufgebaut und Anwender können sie sowohl in Fertigungslinien als auch in Handarbeitsplätze integrieren. Insbesondere die Servotechnik bietet bei dieser Anwendung deutliche Vorteile. Betreiber haben die Möglichkeit, mit Hilfe dieser Technologie Parameter wie die Geschwindigkeit einzustellen. Sie erreichen damit je nach gewünschter Präzision sehr kurze Taktzeiten, denn bei der Servotechnik wirkt die Antriebskraft auf eine Spindel", beschreibt Produktmanager Neugart.

Die Basis der Servopresse bildet ein massives und verwindungssteifes C-Gestell aus Werkzeugstahl. Das System kann Deformationen, Aufbiegungen oder Setzvorgänge, die beim Pressvorgang auf die kraftführenden Teile einwirken, durch mechanische Entkopplung der Messeinrichtung eliminieren und durch die Servoregelung kompensieren.

Um Querkräfte vollständig aufnehmen zu können, besteht der Antriebsstrang aus einer Präzisionsspindel, einem Servomotor und einer Pinolenführung. Eine Präzisionsführung hält bei der aiPRESS den Antriebsstrang über den gesamten Arbeitsweg exakt in der Spur. „Positionierungsfehler, die durch die Auslenkung einer Pinole entstehen können, schließen wir damit aus“, sagt Neugart. Ein Konfigurationssystem sorgt dafür, dass sich der Antriebsstrang an den benötigten Kraftbereich anpassen lässt. Der Servoantrieb arbeitet somit immer unter optimalen Betriebsbedingungen. Der Anwender kann Prozessfaktoren wie Vorschubskraft, Verfahrgeschwindigkeit, Positionierzeit und Genauigkeit an den Applikationsfall anpassen.

Fügen mit hoher Qualität

„Um beide Arbeitsschritte exakt auszuführen, haben wir die aiPRESS mit einem piezoelektrischen Kraftsensor ausgestattet, der zwei skalierbare Arbeitsbereiche enthält“, erklärt Neugart.

„Diese ermöglichen eine genaue Messung, indem sie im Sensor die Parameter umschalten.“ Um diese Teilbereichskalibrierung umzusetzen, arbeitete IEF-Werner in enger Kooperation mit HBM Test and Measurement (HBM) zusammen.

Piezoelektrische Sensoren sind besonders dann eine echte Alternative zu Sensoren basierend auf Dehnungsmessstreifen, wenn es auf einen sehr großen Messbereich ankommt. Kräfte von wenigen Newton bis weit in den Kilonewtonbereich können mit einem piezoelektrischen Kraftaufnehmer erfasst werden. Eine entsprechende Kalibrierung vorausgesetzt, kann mit nur einem Sensor in verschiedenen Kraftbereichen gearbeitet werden.

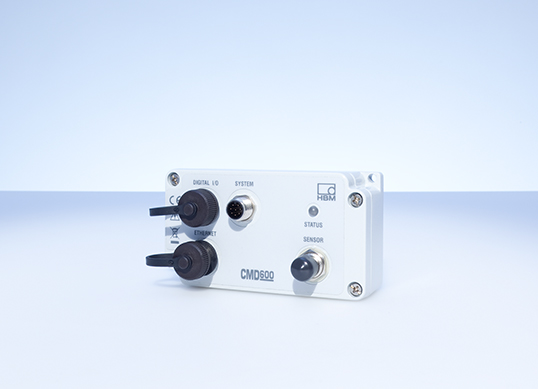

Bei IEF Werner kommt der piezoelektrische Kraftaufnehmer CFTplus/25kN von HBM zum Einsatz. Der Sensor ist vorgespannt und kalibriert und kann deshalb sofort eingesetzt werden. Das Herz des CFTplus-Sensors mit 25 kN Nennkraft ist ein Gallium-Phosphat-Kristall. Gegenüber dem häufig verwendeten Quarz hat dies den Vorteil, dass das Material die doppelte Sensorempfindlichkeit aufweist. Drift und Rauschen sind geringer, wodurch der nutzbare Messbereich deutlich größer ist. Über besonders rauschfreie Kabel ist der Sensor mit dem Ladungsverstärker CMD 600 verbunden. CMD 600 verfügt über zwei programmierbare Parametersätze sowie eine extrem hohe Bandbreite und weist eine sehr geringe Drift auf – beste Voraussetzungen für den Einsatz bei anspruchsvollen Messaufgaben.

Gemeinsam mit dem Anwender entwickelte IEF-Werner einen speziellen Pressablauf – der sich auch für andere Anwendungen nutzen lässt. Für das Einpressen bewegt sich der von einem Servomotor angetriebene Pressenstempel zunächst zügig abwärts, um die Bauteile in Kontakt zu bringen. Dann verlangsamt sich der Vorgang. In der Regel misst das System die Presskraft sowie die Position der zu fügenden Komponenten. Wegen ihrer besonderen Bauweise crimpt die aiPRESS die feinen Metallteile mit einer Kraft von maximal 3.000 Newton bei einer Genauigkeit von weniger als ±15 Newton. „Normalerweise kommen bei solchen Bauteilen Kräfte von höchstens 500 bis 600 Newton zum Einsatz“, sagt Neugart. „Damit können wir eine sehr hohe Qualität der Verbindung sicherstellen.“ Im zweiten Arbeitsschritt crimpt die Servopresse die stärkeren Teile mit 6.000 Newton bei einer Genauigkeit von unter ± 30 Newton.

Benutzerfreundliche Bedienung

Um das Einricht- und Bedienkonzept möglichst ergonomisch und benutzerfreundlich zu gestalten, haben die IEF-Entwickler die grafische Benutzeroberfläche der aiPRESS mit einem eigenen Betriebssystem für Pressprozesse ausgestattet. Herzstück des Betriebssystems ist aiQ-CONTROL. Dieser Kraft-Weg-Monitor stellt den Pressvorgang grafisch dar und überwacht seinen Verlauf. Der Monitor beinhaltet verschiedene Funktionen wie Hüllkurven, Fenster und Kraft-Weg-Barrieren. Damit behält der Bediener Messgrößen, die in bestimmten Relationen zueinander stehen, stets im Auge.

Dazu kommt die intelligente Prozessraumbeleuchtung aiLIGHT, die aus einer energieeffizienten Vier-Farb-LED-Technologie besteht. Diese nutzt die Reflektionseigenschaften der eingesetzten Materialien, um per Licht-Farb-Code mit dem Bediener zu interagieren. Er bekommt alle Informationen, die er benötigt: Um den Einrichtbetrieb oder das Einlegen eines Bauteils zu unterstützen, leuchten die LEDs weiß. Werden die Bauteile verpresst, wechselt die Farbe zu blau. Entspricht das Ergebnis den Anforderungen, wird das Licht grün, ist es fehlerhaft rot. Auch die integrierte Ampel-Funktion am oberen Rand der Presse signalisiert die Qualität des Pressergebnisses und ist aus allen Richtungen gut erkennbar. Zur Beurteilung des Pressergebnisses sind somit keine Informationen von der Bedienoberfläche notwendig, ein Abwenden des Blicks auf Presskurven ist überflüssig. Dies ermöglicht ein komfortables und konzentriertes Arbeiten ohne Ablenkung und steigert die Effektivität.

Für IEF-Werner stand bei der Entwicklung dieser Servopressen-Baureihe zudem eine energieeffiziente Arbeitsweise im Vordergrund: Im Einschichtbetrieb verbraucht das gesamte System lediglich so viel Energie wie eine herkömmliche 60-Watt-Glühbirne. Direkt in die Pinole der aiPRESS-Serie ist ein Vakuum- oder Druckluftanschluss integriert. Damit müssen dem Werkzeug keine eigenen Versorgungsleitungen von außen zugeführt werden. Die gesamte Baureihe deckt einen Kraftbereich von 200 Newton bis 30 Kilonewton ab.

Ein weiterer Vorteil der aiPRESS-Baureihe, insbesondere bei diesem Projekt: „Alle offenen und Sichtbaren Teile bestehen aus Edelstahl. Weil die Anlage in einem Reinraum steht, kann der Arbeitsbereich komplett gereinigt werden“, sagt Neugart. Und benötigt der Anwender für zukünftige Aufträge mehr Kraft, kann er die Presse durch Skalierung der Kraftbereiche bis 12 Kilonewton neu auslegen und an geänderte Anforderungen einfach anpassen.

Der Kunde

IEF Werner bietet eine breite Produktpalette ausgereifter Automatisierungskomponenten an - vom dynamischen Verfahren mit höchster Präzision, bis hin zum kraftvollen Bewegen. Das Unternehmen produziert seit über 35 Jahren spezialisierte Automatisierungssysteme für verschiedene Branchen, wie z.B. Automobilindustrie, Medizin-, Elektro- und Feinwerktechnik, Semiconductor- sowie Nahrungsmittelindustrie.

Wer mehr über die Servopressen-Baureihe aiPRESS erfahren möchte, erhält alle wichtigen Informationen auf www.aipress.de.

Bilder: IEF-Werner GmbH