Echtzeit-Kommunikation für präzise und flexible Messverstärker in Industrieanwendungen mit Industrial-Cloud-Kommunikation

In der vom Internet der Dinge und sich selbst optimierenden Wertschöpfungsketten geprägten Industrie 4.0 ist die vertikale und horizontale Vernetzung in und von Unternehmen essentiell. Sie garantiert einen einheitlichen Informationsaustauch und damit eine effiziente Zusammenarbeit zwischen allen Teilnehmern eines Wertschöpfungsnetzwerkes. Das Spektrum der möglichen Einsatzszenarien ist groß. Eine gemeinsame Maschinen-, Programm- und Werkzeugverwaltung ist ebenso denkbar wie die Kontrolle des Bearbeitungsstands eines Produktes oder des Wartungsbedarfs einer Maschine an einem beliebigen Standort.

Die sich daraus ergebenden Anforderungen an die Systemkomponenten sind hoch. Sensorik, Aktorik und Steuerungen auf der Produktionsebene müssen schnell und ohne Zeitverzögerung arbeiten. Nur so können Taktsynchronität und ein sicherer Fertigungsablauf erreicht werden. Auf der Steuerungsebene werden die Daten konzentriert - schnelle Echtzeitdaten werden mit zusätzlichen Diagnosedaten verknüpft. Die Steuerungen melden dann den Leitebenen den Fertigungsstand und die Qualitätsparameter. Gleichzeitig kommen von dort die Daten der Produktionsaufträge. Stückzahl, Version und Ausführung des Produktes werden an die Steuerung übermittelt, die dann die Produktionsanlage entsprechend konfiguriert.

Feldbusse im Automatisierungsumfeld

Feldbusse garantieren die geforderte Taktsynchronität - Mess- und Diagnosedaten werden immer im gleichen Zeitraster übertragen. Dazu wird im Datenframe der Datenübertragung ein fester Bereich für diese Echtzeitdaten reserviert. In der Vergangenheit waren die Größen dieser Datenframes sehr begrenzt. Zum einen war die Datenmenge relativ gering, zum anderen konnten nur Netzwerke mit begrenzter räumlicher Ausdehnung und hoher Übertragungsrate realisiert werden. Dies hat sich grundlegend geändert als die Ethernet-Technologie als Übertragungsmedium in der Fertigung Einzug gehalten hat. Seitdem sind weitaus größere Netzwerke und auch höhere Übertragungsraten (bis Gigabit) möglich. Die Topologie reicht hierbei von 1:1-Verbindungen über Anlagen- und Fabriknetzwerke bis hin zu weltweit vernetzten Anlagen und Standorten. Ein wesentlicher Vorteil der Ethernet-Technologie ist die hohe Verfügbarkeit von vorhandenen Netzwerkkomponenten. In der Bürokommunikation waren Ethernet-Netzwerke schon lange im Einsatz. Nun wachsen Büro- und Fabrikwelt endgültig zusammen. Auch hat sich die Installationstechnik wesentlich vereinfacht, da die Teilnehmer wahlweise als Linien-, Stern- oder gemischte Struktur aufgebaut werden können.

Auswahl von Feldbussen

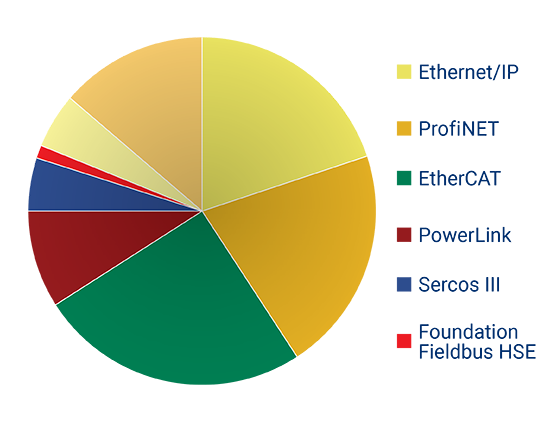

Generell arbeiten alle Feldbusse in Echtzeit mit einer Zykluszeit von 100 Millisekunden bis hin zu einer Mikrosekunde. Welcher Feldbus zum Einsatz kommt, hängt von der Anwendung ab. In der Prozessindustrie genügt eine Zykluszeit von 100 Millisekunden, da hier die Vorgänge oft durch die Verfahren langsamer sind. In der Fabrikautomation sind die Anforderungen höher. Schnelle Zykluszeiten in der Montage und im Test erfordern Zykluszeiten von 10 bis 1 Millisekunde. Im Bereich der Motion-Control, also schneller Bewegungsüberwachung wie z. B. bei rotierenden Walzen, Antrieben o. ä., wird man Zykluszeiten von einigen Mikrosekunden benötigen, um einen sicheren Betrieb zu gewährleisten. Hier sind die Spezialisten unter den Feldbussen gefragt, wie z.B. PROFINET mit IRT-Protokoll, EtherCAT, POWERLINK oder SERCOS.

Die folgende Grafik zeigt die verschiedenen Ethernet-basierten Feldbusse und die weltweite Verteilung:

Moderne Netzwerkkomponenten

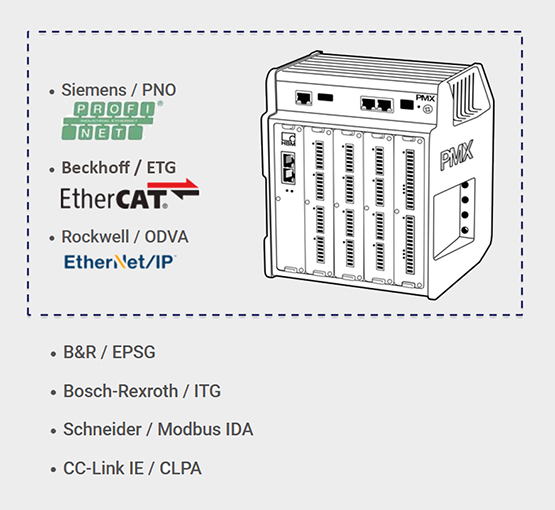

Das Mess-und Steuerungssystem PMX von HBM kann wahlweise mit den Feldbustypen PROFINET, EtherCAT oder Ethernet/IP ausgerüstet werden. Damit ist die Verbindung des Systems mit den Fertigungsebenen realisiert. Werden Sensoren und Aktoren mit PMX verbunden, können diese Verbindungen überwacht und Störungen in Echtzeit signalisiert werden. Zusätzlich können mit PMX die Messdaten in Echtzeit vorverarbeitet werden. So wird viel Systemlast der Anlagensteuerung bereits in PMX verarbeitet und die Fertigung selbst entlastet.

Die Anlage in der Cloud

Neue Anwendungsmöglichkeiten in der Fertigung ergeben sich, wenn Daten der Anlage zentral gespeichert und genutzt werden können. So wie wir dies bereits bei Cloudlösungen wie z. B. Google-Maps kennen, ist dies nun auf die Fabrikation übertragbar. Zum einen können gezielt Anforderungen gestellt werden wie z. B. die Steuerung einer Produktion mit Losgrößen und Materialbeschaffung. Zum anderen werden Störungen erkannt, signalisiert und können umgangen werden. Die Produktion wird effizienter, kostengünstiger und weitgehend automatisiert. Manuelle Handlungen werden eingespart und Service kann bedarfsgerecht gesteuert werden.

Neues Schnittstellenformat ist gefragt

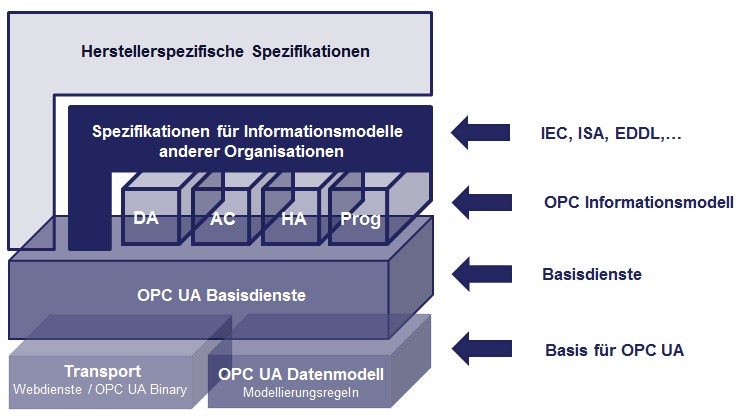

Die effiziente Übertragung der Planungs- und Diagnosedaten von der Fertigung in die Cloud erfordert jedoch ein neues Datenformat: OPC Unified Architecture, kurz OPC UA. Dabei handelt es sich um eine Erweiterung des Datenformats OPC, das nun als weltweit gültiger Standard normiert und festgelegt wurde. OPC UA, ist ein industrielles M2M-Kommunikationsprotokoll. Als neueste aller OPC-Spezifikationen der OPC Foundation unterscheidet sich OPC UA erheblich von seinen Vorgängern, insbesondere durch die Fähigkeit, Maschinendaten (Regelgrößen, Messwerte, Parameter usw.) nicht nur zu transportieren, sondern auch maschinenlesbar semantisch zu beschreiben.

Auch diese Technologie arbeitet Ethernet-basiert und bietet damit große Sparpotentiale und Investitionssicherheit. Die Daten werden hier zwar auch über Ethernet übertragen, aber nicht in einem solch schnellen Zyklus wie bei den Feldbussystemen.

Vorteile für den Anwender

- Mit den neuen Netzwerk- und Kommunikationstechnologien werden Prozesse entschlackt und transparenter gestaltet.

- Die Produktionssteuerung wird einfacher, da sie weitgehend automatisiert und ferngesteuert abläuft.

- Intensiver Personaleinsatz und Mitarbeiterschulungen sind nicht mehr notwendig.

- Die Anlagen selbst melden ihren ‚Gesundheitszustand‘ , wodurch die Wartung optimiert wird.

- Mithilfe solch moderner Systeme im Internet der Dinge (IIOT) können Herstellungskosten gesenkt sowie Qualität und Geschwindigkeit gesteigert werden.

HBM arbeitet konsequent an der Implementierung dieser Technologien und hat sie im Mess-und Steuerungssystem PMX bereits umgesetzt. In einem Gemeinschaftsprojekt mit der Technischen Universität in Darmstadt wurde eine bestehende Lernfabrik zu einer Smart Factory umgebaut und PMX erfolgreich eingesetzt.