Siemens misst auf die Fundamente von Offshore-Windkraftanlagen einwirkende Kräfte

Dehnungsmessstreifen und Datenerfassungsgeräte von HBM wurden in einem einzigartigen, im Windpark Westermeerwind, in den Niederlanden, durchgeführten Versuch eingesetzt, um den Dämpfungseffekt des Meeresbodens auf die auf Windkraftanlagen einwirkenden Kräfte zu untersuchen.

Um die Windenergie attraktiver zu machen als fossile Energie und auch aufgrund der Auswirkungen des Wettbewerbs, suchen Anbieter beim Bau von Offshore-Windparks nach neuen Wegen, die geforderten Megawatt so kostengünstig wie möglich zu liefern. Um dies zu erreichen, wurden in den letzten Jahren daher viele technische Innovationen im Bereich der Masten, Turbinen und Rotoren vorgestellt. Siemens Wind Power hat ein Projekt aufgesetzt, um einen tieferen Einblick in die Wechselwirkungen zwischen dem Meeresboden und den Fundamenten der Windkraftanlage zu erhalten.

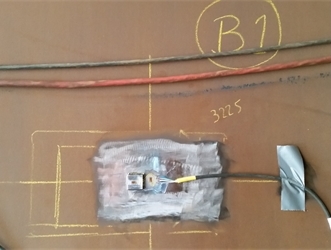

Dehnungsmessstreifen und Datenerfassungsgeräte von HBM wurden in einem einzigartigen, im Windpark Westermeerwind, in den Niederlanden, durchgeführten Versuch eingesetzt, um den Dämpfungseffekt des Meeresbodens auf die auf Windkraftanlagen einwirkenden Kräfte zu untersuchen. Das Ziel war es, zuverlässige Eingangsparameter für einen standardisierten Gestaltungsprozess der Fundamente von Windkraftanlagen zu erhalten.

Siemens Wind Power ist ein neues Unternehmen, das seit 1. Januar 2017 ein unabhängiger Teil der Siemens AG ist und in dem eine ganze Anzahl von Bereichen und Akquisitionen von Siemens zusammengeführt sind, die sich mit der Windenergie beschäftigen. Siemens Wind Power B.V. in den Niederlanden ist in der Zwischenzeit zu einem Unternehmen mit circa 120 Beschäftigten herangewachsen. Es verwaltet bestehende Windparks und übernimmt das technische und Projekt-Management beim Bau neuer Windparks.

Dank seiner Zusammenarbeit mit der TU Delft hat sich Siemens Wind Power in den Niederlanden allmählich zu einem Kompetenzzentrum für die Entwicklung und Errichtung von Windkraftanlagen entwickelt. Der Schwerpunkt liegt dabei auf der Berechnung von Lasten und Gestaltung von Masten und Fundamenten. Mit der Entwicklung und Fertigung der Windkraftanlagen beschäftigen sich vorrangig die dänischen Niederlassungen des Unternehmens.