Eigenspannungen können aufgrund von inneren Krafteinwirkungen im Werkstoff auftreten, z.B.: durch ungleichförmige Volumenänderungen in wärmebehandelten Teilen während des Härtens von Stahl, durch ungleichförmiges Abkühlen von Objekten aus Metall- oder Kunststoffspritzguss, bei geschweißten oder geschmiedeten Teilen durch die mechanische Verarbeitung und bei größeren Objekten, einfach durch ihr Eigengewicht.

Was ist experimentelle Spannungsanalyse?

Experimentelle Spannungsanalyse (ESA) ist die Analyse des mechanischen Spannungszustands in Werkstoffen durch Versuchsmessungen mit Dehnungsmessstreifen. Im Folgenden finden Sie mehr Informationen über unterschiedliche Arten von Spannungen, ihren Ursprung und ihre verschiedenen Zustände und darüber wie man Spannungen anhand von Dehnungsmessungen bestimmen kann.

Bestimmung von mechanischer Spannung

Spannung ist definiert als physikalische Reaktion (Verformung) eines Werkstoffs durch eine Kraft. Gewöhnlich tritt sie als Folge einer Krafteinwirkung (mechanische Belastung) auf, die zur Verformung des Werkstoffs führt, sie ist jedoch oft auch zurückzuführen auf die Wirkungen von Kräften innerhalb eines Werkstoffs oder größeren Systems.

Spannungen werden wie folgt unterschieden:

- Art: Normalspannungen und Scherspannungen

- Ursprung: Zug-, Druck-, Biegungs-, Torsions-, Eigen- und Wärmespannungen

- Spannungszustand: einachsig, zweiachsig, dreiachsig oder räumlich

Darüber hinaus werden die zur Kategorie ‚Ursprung‘ gehörigen Spannungen als Normal- oder Scherspannungen klassifiziert (bei der Betrachtung der Werkstofffestigkeit ist die Art der Spannung, unabhängig von ihrer Ursache, von Interesse). Zusätzlich können Spannungen nach den oben beschriebenen Zuständen unterteilt werden.

Definition von Spannungen nach Art und Ursprung

Im Unterschied zu anderen, nach ihrem Ursprung benannten Spannungen, z.B. Biegespannung, Torsionsspannung, etc., treten Zugspannungen (positiv) und Druckspannungen (negativ) ohne das Auftreten externer Kräfte auf. Dazu gehören auch Normal- und Scherspannungen.

Eigen- und Wärmespannungen belasten den Werkstoff sowie Lastspannungen. Sie setzen seine Belastbarkeit durch von außen einwirkende Kräfte herab. Fragen der Betriebssicherheit von Bauteilen sind deshalb nur dann ausreichend zu beantworten, wenn die Eigenspannungen nach Betrag und Richtung bekannt sind. Ihre Ermittlung ist mit allgemein praktikablen Methoden nur möglich, wenn sie „ausgelöst“ werden und die dabei entstehenden Rückfederungen des Werkstoffs in den entspannten Zustand gemessen werden. Diese Spannungen können auf verschiedene Art und Weise ausgelöst werden, beispielsweise durch das Bohrlochverfahren oder das Ringkernverfahren.

Definition von Spannungen nach ihrem Zustand

Spannungszustände werden wie folgt unterschieden:

- Einachsiger Spannungszustand: Er tritt nur in Zug- oder Druckstäben auf.

- Zweiachsiger oder ebener Spannungszustand: Er tritt auf, wenn die die Spannungen erzeugenden Kräfte in zwei Achsen auftreten, die rechtwinklig zueinander sind. Die Bestimmung der Wirkrichtung von Kräften, die in zwei Hauptachsen mit 90° wirken, erfolgt auf theoretischer Basis. Die Wirkrichtungen verschiedener Kräfte, die in derselben Ebene, jedoch in unterschiedlichen Winkeln wirken, können sehr unterschiedlich sein. Sie können jedoch immer in die zwei Hauptrichtungen aufgelöst werden.

- Dreiachsiger oder dreidimensionaler Spannungszustand: Dieser tritt auf, wenn die Kräfte in beliebiger Richtung wirken können. Ähnlich wie beim ebenen Spannungszustand werden drei Hauptachsen definiert, die alle rechtwinklig zueinander sind.

Dehnungsmessungen sind zwangsläufig auf Bauteiloberflächen beschränkt, die zugänglich sind, und können daher lediglich Informationen über den Spannungszustand auf der Bauteiloberfläche liefern. Während die Analyse einachsiger und ebener Spannungszustände relativ einfach durch die Anwendung von Techniken der Dehnungsmessung, insbesondere durch den Einsatz von Dehnungsmessstreifen, erfolgen kann, erweisen sich dreidimensionale Spannungszustände als problematisch, da die erforderlichen Messungen entlang der dritten Achse, also innerhalb des Messobjekts, im allgemeinen nicht durchführbar sind.

Dennoch: in einem dreidimensionalen Körper, in dem es durch Krafteinwirkung von außen zu Spannungen kommt, tritt die größte Spannung an der Oberfläche auf! (Ausnahme: photoelektrischer Effekt) Für den Konstrukteur, der gewöhnlich nur an den maximalen Spannungen interessiert ist, ist die Bestimmung der Spannungen an der Oberfläche ausreichend. Interne Vorgänge sind von geringerer Bedeutung.

Die Analyse mit Dehnungsmessstreifen dreidimensionaler Spannungszustände kann nur erfolgen, wenn die Dehnung entlang der dritten Achse gemessen werden kann, z.B. in der Objekttiefe. Dies ist beispielsweise bei Messungen in Modellen der Fall, bei denen Dehnungsmessstreifen in Kunststoffmodelle eingegossen werden können. Es ist auch im Bauwesen möglich, wo Ausrüstung zur Dehnungsmessung während des Gießens im Beton eingebettet werden kann.

Bestimmung von Spannungen aus gemessenen Dehnungen

Mechanische Spannungen können nicht direkt gemessen werden. Eine Ausnahme bilden hier Röntgenverfahren, bei denen die Materialspannungen im mikroskopischen Bereich aus Verformungen in der Kristallgitterstruktur bestimmt werden können, d.h. aus den relativen Änderungen der Abstände zwischen den Atomen. Der Prozess ist begrenzt auf oberflächennahe Schichten mit einer Tiefe von 5 bis 15 μm.

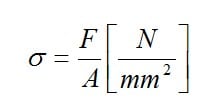

Mechanische Spannungen werden entweder nach der Theorie der Werkstofffestigkeit oder durch Messungen mit Dehnungsmessstreifen berechnet. Das zweite Verfahren basiert auf dem Hookeschen Gesetz. Die mechanische Spannung wird ausgedrückt als Quotient aus der Kraft F und der Schnittfläche A des mechanisch beanspruchten Materials:

Sichere und einfache experimentelle Spannungsanalyse mit HBM-Dehnungsmessstreifen

Von der Materialermüdungsprüfung eines Flugzeugflügels, der Dehnungsanalyse einer Leiterplatte bis hin zur Strukturüberwachung an einer Brücke oder der Eigenspannungermittlung bieten HBM-Dehnungsmessstreifen für die experimentelle Spannungsanalyse sowohl hohe Leistung als auch Kosteneffizienz. HBM-Dehnungsmessstreifen für die experimentelle Spannungsanalyse sind in vier Standardserien und einem umfassenden Sortiment an Dehnungsmessstreifen für spezielle Anwendungen wie z.B. Rissfortschritt erhältlich.