Vor- und Nachteile der Kraftmessung mit aktiven Dehnungsaufnehmern

1. Funktionsprinzip, Vorteile und Einschränkungen von Dehnungsaufnehmern

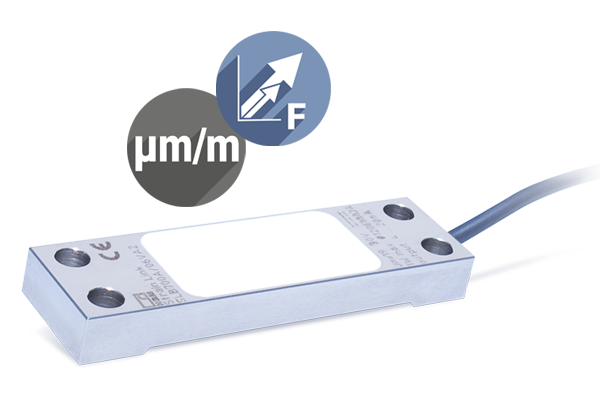

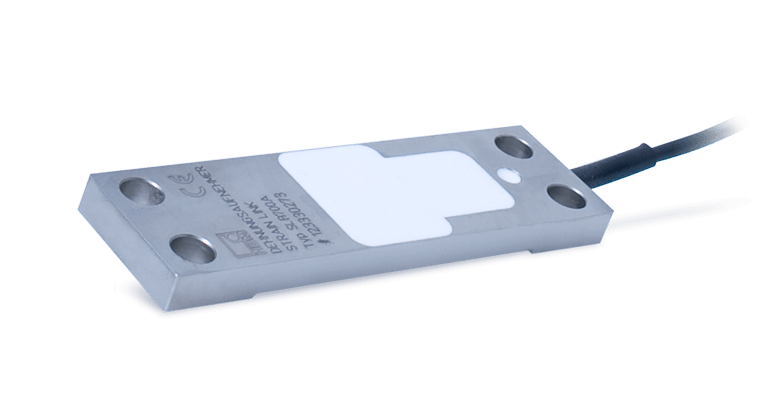

Dehnungsaufnehmer, wie z. B. der SLB von HBM, sind ein bewährtes Messmittel. Sie lassen sich einfach an bestehende Strukturen anschrauben. Typisch ist die Verwendung an Pressen, Schweißanlagen, Silos und ähnlichem. Wird z. B. eine mit einem solchen Dehnungssensor ausgerüstete Presse durch einen Pressenhub belastet, entstehen am Pressengestell Dehnungen, die proportional zur Presskraft sind. Diese Dehnungen werden dann von den Dehnungsaufnehmern in ein messbares elektrisches Signal gewandelt, mit Hilfe dessen man auf die Kraft, in diesem Beispiel die Presskraft, schließen kann.

Die Vorteile von Dehnungsaufnehmern liegen auf der Hand:

- Ein Dehnungssensor ist wesentlich preiswerter als Kraftmessdosen, dies gilt vor allem im Vergleich zu Kraftsensoren, die für große Kräfte ausgelegt sind.

- Dehnungssensoren beeinflussen die Steifigkeit der Anlage nicht. Somit bleiben die dynamischen Eigenschaften der Maschine unangetastet.

- Vor allem Kraftaufnehmer, die für sehr große Kräfte ausgelegt sind, benötigen einen gewissen Bauraum. Dies bedeutet einen Eingriff in die Struktur – was vor allem dann problematisch ist, wenn das Messsystem nur optional angeboten werden soll.

Diesen Vorteilen stehen allerdings einige Nachteile gegenüber:

- Dehnungssensoren erreichen in keiner Weise die Genauigkeit von Kraftmessdosen. Dies ist ein entscheidender Einwand, da im Produktionsumfeld immer höhere Genauigkeiten gefordert werden.

- Die Anwendung eines Dehnungsaufnehmers erfordert eine Kalibrierung (Einmessung) nach der Montage. Kalibrierung bedeutet, dass die Prozesskraft zunächst mithilfe einer Kraftmessdose, wie z. B. C6A, gemessen werden muss, um diese dann mit dem Signal des Dehnungsaufnehmers zu vergleichen und schließlich die Dehnung in Kraft umzurechnen. Alternativ ist es auch möglich, das Einmessen mit bekannten Gewichten durchzuführen. In jedem Fall gilt, dass die Genauigkeit der späteren Messung nicht höher sein kann als die Genauigkeit des Kalibriervorganges.

2. Dehnungsaufnehmer mit integrierter Elektronik

Dehnungsaufnehmer sind ein Messmittel, das gerne eingesetzt wird, wenn die Genauigkeit nicht höchste Priorität hat und das Budget für das Messsystem begrenzt ist. Neben dem Sensor ist dann auch die notwendige Verstärkerelektronik eine wichtige Komponente, in die es zu investieren gilt und für die genügend Raum einzuplanen ist.

Aus diesem Grund hat HBM den Dehnungsaufnehmer SLB für einfache Messaufgaben mit einer sehr effektiven Elektronik ausgerüstet. Dieser Sensor ist sowohl mit einem 4…20 mA Ausgang als auch mit einem 0…10 V Ausgang erhältlich und trägt zusätzlich das Kürzel ‚VA‘ in der Typenbezeichnung (SLB700A/06VA).

Der Einsatz des SLBVA ist immer dann besonders empfehlenswert, wenn eine Parallelschaltung mehrerer Dehnungssensoren nicht gewünscht ist. Ist eine Parallelschaltung zwingend erforderlich, empfiehlt es sich zu prüfen, ob der passive Dehnungsaufnehmer SLB700A ohne eingebaute Elektronik die bessere Wahl ist.

Parallelschalten von Dehnungsaufnehmern

In vielen Anwendungen ist es gewünscht, eventuelle Biegedehnungen nicht mit zu messen. Auftretende Biegedehnungen lassen sich durch den Einsatz von zwei Dehnungsaufnehmern sehr leicht kompensieren. Hierzu müssen die Dehnungsaufnehmer auf einem symmetrischen Bauteil exakt gegenüberliegend montiert und elektrisch parallel geschaltet werden. Die passiven Dehnungsaufnehmer SLB700A sind hierfür geeignet, da bei diesen Modellen der Ausgangswiderstand und der Kennwert abgeglichen sind. Ein weiterer Vorteil ist der hohe Eingangswiderstand der Dehungsaufnehmer SLB von 1000 Ω. Selbst wenn vier Sensoren parallel geschaltet werden, liegen am Brückenverstärker nur 250 Ω an - eine Last, die die meisten Verstärker problemlos speisen können.

Die Entscheidung für einen Dehnungsaufnehmer mit oder ohne integrierte Elektronik hängt auch von den Ansprüchen an die Signalverarbeitung ab. Es empfiehlt sich zu prüfen, ob die Funktionen eines Industriemessverstärkers erforderlich sind, wie z. B. Filteralgorithmen, Grenzwertschalter oder Berechnungskanäle.

Ideal ist der Einsatz der Dehnungsaufnehmer mit eingebautem Verstärker also immer dann, wenn der Messwert ohne Parallelschaltung gemessen werden soll, auf mathematische Funktionen verzichtet werden kann (oder diese in einer Steuerung durchgeführt werden) und eine wirtschaftliche Lösung gewünscht ist.

3. 'Teach'-Verfahren von HBM: Maximales Ausgangssignal unabhängig von der Anwendung

Gewöhnliche Dehnungssensoren mit eingebautem Verstärkermodul haben eine fest eingestellte Verstärkung - z. B. entsprechen 500 µm/m einem Ausgangssignal von 10 V. Der Nachteil ist, dass das maximale Ausgangssignal von der vorgegebenen Verstärkung abhängt, die auch nicht angepasst werden kann. Wird der Beispielsensor oben einer Dehnung von 200 µm/m ausgesetzt, so ergibt sich eine Ausgangsspannung von 4 V (500 µm/m = 10 V, entsprechend ergeben sich 2 V pro 100 µm/m). Insbesondere wenn das nächste Glied der Messkette ein Modul mit geringer Auflösung oder erhöhtem Rauschen ist, z. B. weil vorhandene Komponenten genutzt werden sollen, ergeben sich oft unbefriedigende Ergebnisse.

Die aktiven HBM-Dehnungssensoren SLBVA mit eingebauter Verstärkerelektronik vermeiden diese Problematik, da sie unabhängig vom Einsatzzweck immer das maximal mögliche Ausgangssignal zur Verfügung stellen.

Ein solcher Sensor hat insgesamt fünf (Stromversion) bzw. sechs (Spannungsversion) Ein- und Ausgänge:

| Anschluss | SLB700A/06VA mit Spannungsausgang | SLB700A/06VA mit Stromausgang | Adernfarbe |

| Versorgungsspannung | 19…30 V | 19…30 V | blau |

| Versorgungsspannung | 0 V | 0 V | schwarz |

| Ausgangssignal | 0…10 V | 4…20 mA | weiss |

| Ausgangssignal | 0 V | nicht belegt | grau |

| Steuereingang IN1 (Nullsetzen) | rot | ||

| Steuereingang IN2 (‚Teach‘-Eingang) | grün |

Bei der Stromversion wird der Messkreis über den 0 V-Eingang der Versorgungsspannung geschlossen (Schwarze Ader). Interessant ist nun der sogenannte ‚Teach‘-Eingang, also IN2. Mittels dieses Eingangs lässt sich der Sensor auf einen nahezu beliebigen Messbereich einstellen. Hierzu hat HBM ein denkbar einfaches Verfahren, das sogenannte ‚Teach‘-Verfahren, entwickelt:

- Zunächst wird der Sensor wie üblich montiert und die Maschine (Presse, Walzgerüst, Silo) auf die Last Null gefahren. Ein längerer Impuls (mindestens + 10 V) auf den ‚Teach‘-Eingang genügt, sodass die Elektronik den Nullpunkt speichert.

- Dann wird die maximale Last angefahren und ein KURZER Impuls (mindestens 10 V, kürzer als eine Sekunde) auf den ‚Teach‘-Eingang ausgeübt. Nun stellt sich die Elektronik zwischen diesen beiden Punkten ein.

Es ist leicht ersichtlich, dass auf diese Weise der Eingangsbereich der nächsten Stufe immer maximal ausgenutzt wird, da unabhängig vom Dehnungsniveau die maximale Ausgangsspanne zur Verfügung steht.

4. Weitere praktische Tipps und Hinweise zum 'Teach'-Verfahren

Im unteren und oberen Teil des Messbereiches verbleiben im Rahmen des ‚Teach‘-Verfahrens immer 10 % Reserve. Höhere Dehnungssignale, z. B. im Störungsfall, werden verstärkt und weitergegeben. Die Elektronik stellt sich also nicht zwischen 0 und 10 V, sondern zwischen 1 und 9 V ein.

Die Kennlinie, also der Zusammenhang zwischen Dehnung und Ausgangssignal, kann auch negativ sein, sowohl Stauchung als auch Streckung können in ein positives Signal gewandelt werden. Es ist somit egal, ob mit einer Stauchung (negativen Dehnung) oder einer Streckung (positiven Dehnung) gearbeitet wird, da die eingebaute Elektronik beide Dehnungen in ein positives Ausgangssignal wandeln kann. Entscheidend ist lediglich, welcher Punkt zuerst angefahren und somit als Null definiert wird. Der eingebaute Verstärker ist rauscharm und hat eine Bandbreite von 2 kHz und ist somit auch für dynamische Vorgänge gut geeignet.

Wichtig ist, dass die Spanne, also die Differenz zwischen Minimum, dem angefahrenen Nullpunkt, und Maximum, der angefahrenen maximalen Kraft, dauerhaft gespeichert ist. Der Nullpunkt hingegen ist nicht dauerhaft gespeichert und nach einem Ausfall der Versorgungsspannung verloren. Das heißt, dass nach einem Stromausfall der Nullpunkt unbedingt neu gesetzt werden muss. Ein erneutes Einmessen ist jedoch nicht erforderlich.

Es ist auch zu beachten, dass es eine untere Dehnungsgrenze gibt, auf die der Sensor noch eingemessen werden kann. Diese Grenze ist sinnvoll, da sonst das Rauschen der Elektronik zu groß werden würde. Zwischen der Nulllage und der Dehnung bei maximal einwirkender Kraft müssen stets 50 µm/m liegen, bei geringeren Abständen verweigert die Elektronik den Einlernprozess. Dies entspricht bei Stahlkonstruktionen einer Materialspannung von etwa 10 N/mm2, was auch bei sehr kleinen Dehnungsniveaus, also bei Konstruktionen, die sehr steif konstruiert wurden, den Einsatz erlaubt.