HBM bietet anschweißbare elektrische und optische Dehnungsmessstreifen und Sensoren an. Bei elektrischen Dehnungsmessstreifen wird die Dehnung über den Widerstand gemessen, faseroptische Dehnungsmessstreifen basieren dagegen auf der Faser-Bragg-Gitter (FBG)-Technologie.

Auswirkungen punktgeschweißter DMS auf Stahlwerkstoffe

Ingenieure messen die Dehnung in stark beanspruchten Bereichen ihrer Struktur, beispielsweise an Krantraversen, Verankerungspunkten für Brückenseile und anderen Bauteile, in schwierigen Umgebungen. Diese Bereiche sind Kerbwirkungen durch mechanische Belastung ausgesetzt, die zum Bruch führen könnten. Die Umgebung für diese Anwendungen ist rau, daher ist eine DMS-Installation mit Klebstoff oft schwierig. Die anschweißbaren DMS von HBM bieten hier eine gute Alternative, mit der Sie Ihre Konstruktion auf Spannung und Dehnung prüfen können.

Die gängigen Schweißverfahren in der Industrie wie Metall-Inertgas-Schweißen (MIG), Metall-Aktivgas-Schweißen (MAG), Wolfram-Inertgas-Schweißen (WIG) sind sehr „grobe“ Verfahren, die den Grundwerkstoff sehr stark beeinflussen. Bei ihnen muss die Oberfläche der zu verbindenden Elemente geschmolzen werden.

Das für Dehnungsmessstreifen verwendete Widerstands-Punktschweißen hat dagegen nur minimale Auswirkungen auf die Struktur.

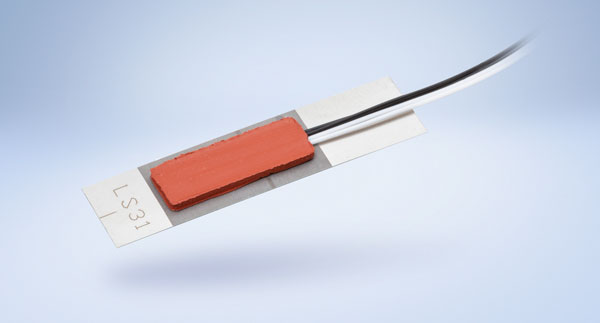

Dieser Artikel untersucht den Einfluss des anschweißbaren optischen DMS LS31 auf den Grundwerkstoff. Diese Ergebnisse gelten auch für anschweißbare optische Sensoren von HBM FiberSensing. In mehreren Prüfungen konnte gezeigt werden, dass die Auswirkungen auf den Grundwerkstoff sehr begrenzt sind.

Anschweißbare Dehnungsmesstreifen von HBM

Prüfung der Punktschweißung am Grundwerkstoff

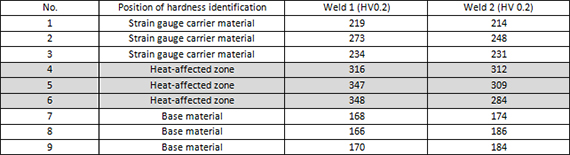

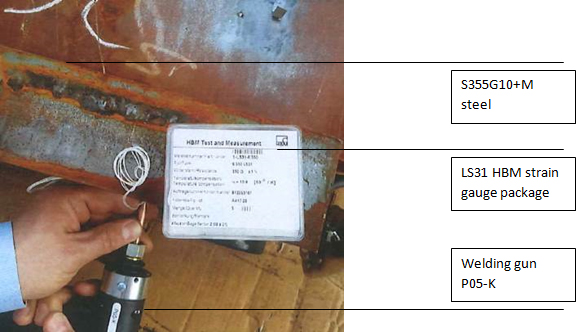

Die folgende Prüfreihe wurde für einen Kunden von HBM von der Schweißtechnischen Lehr- und Versuchsanstalt Mecklenburg-Vorpommern GmbH durchgeführt. Sie erbringt den Nachweis, dass das Punktschweißen von Dehnungsmessstreifen nur minimale Auswirkungen auf den Grundwerkstoff hat [1].

Beschreibung der Prüfungen

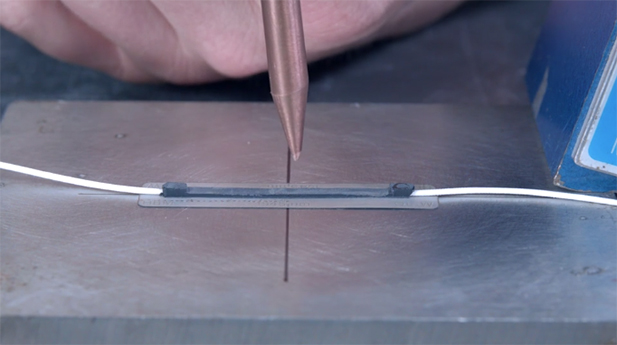

Dehnungsmessstreifen von HBM wurden an Stahl der Sorte S355G10+M (400 x 200 mm, t = 80 mm) geschweißt. Für die Installation des Dehnungsmessstreifens LS31 von HBM auf dem Stahlwerkstoff wurde das mobil einsetzbare Schweißgerät C39 von Heller mit der Schweißpistole P05-K verwendet. Vor dem Schweißen wurde die Oberfläche bis auf das blanke Metall abgeschliffen.

Danach wurden die unten aufgeführten Prüfverfahren nach DIN EN ISO 15613 durchgeführt.

- Sichtprüfung und Schälprobe

- Untersuchung unter dem Mikroskop

- Härteprüfung

Untersuchung von Schweißung und Grundwerkstoff

1. Sichtprüfung und Schälprobe (DIN EN ISO 17637)

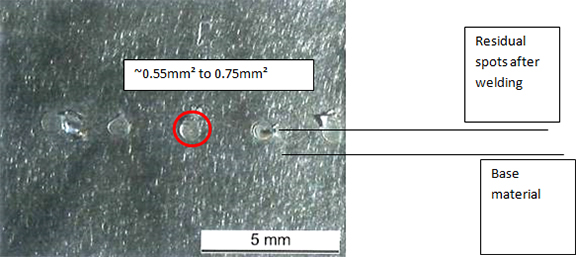

Die Sichtprüfung nach DIN EN ISO 17637 und die Schälproben zeigen, dass keine sichtbaren Fehler vorliegen. Die Oberfläche des Grundwerkstoffs weist keine Risse in den Schweißlinsen auf.

Die Auswirkungen auf den Grundwerkstoff sind auf den Bereich des Schweißpunkts begrenzt.

Nach der Sichtprüfung wurde eine Schälprobe durchgeführt. Dazu wurde die DMS-Trägerfolie vom Grundwerkstoff abgezogen. Man sieht, dass die DMS-Trägerfolie abgerissen wurde, dass aber kein Grundwerkstoff mit herausgerissen wurde. Dies ist ein Hinweis auf eine starke und stabile Verbindung des Schweißpunkts mit dem Grundwerkstoff. Der Schweißpunkt kann danach rückstandsfrei abgeschliffen werden.

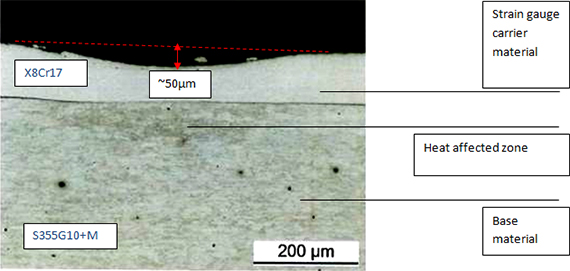

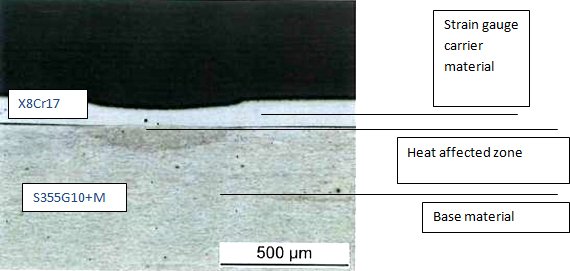

2. Mikroskopische Untersuchung (mikroskopisches Schliffbild DIN EN ISO 17639)

Danach wurde ein Querschnitt durch die Schweißpunktverbindung zwischen beiden Stahlwerkstoffen angefertigt. Die Oberfläche wurde nach der Schälprobe angeätzt, und es wurde ein optisches mikrografisches Schliffbild angefertigt. Der Werkstoff wurde mit dem Mikroskop untersucht (DIN EN ISO 17639).

Die Schweißung hat einen Querschnitt von ca. 0,5 - 0,8 mm² und eine Tiefe von ca. 0,05 mm, d. h. die Auswirkungen auf den Grundwerkstoff sind minimal. Die Wärmeeinflusszone ist deutlich als dunklere Struktur erkennbar:

Fazit

- Der Einfluss auf das Gefüge des Grundwerkstoffs ist typischerweise auf einen Bereich < 100 µm in der Tiefe und < 1 mm² in der Breite begrenzt, wie an der Schmelzlinie zu beobachten ist. Dies wird durch die Prüfergebnisse der SLV bestätigt [1].

- Schweißpunkte stellen eine stabile Verbindung zwischen der Stahl-Trägerfolie des Dehnungsmessstreifens und dem Grundwerkstoff her, sodass die Übertragung der Dehnung vom Grundwerkstoff auf den Dehnungsmessstreifen gewährleistet ist.

- Nach dem Punktschweißen sind keine Risse im Grundwerkstoff oder dem Dehnungsmessstreifen zu sehen.

Quellenangaben

Bericht der Schweißtechnischen Lehr- und Versuchsanstalt Mecklenburg-Vorpommern GmbH

[1] Bericht-Nr.: PB210-170421-01E REV0 (Prüfung nach DIN EN ISO 15613 zur Qualifizierung von Schweißverfahren für Punkt-Widerstandsschweißungen von X8Cr17 an S355G10+M)

Haftungsausschluss: TECH NOTEs sollen einen schnellen Überblick bieten. TECH NOTEs werden fortlaufend verbessert und daher häufig geändert. HBM übernimmt keine Haftung für die Richtigkeit und/oder Vollständigkeit der Beschreibungen. Wir behalten uns das Recht vor, jederzeit und ohne vorherige Ankündigung Merkmale und/oder die Beschreibung zu ändern.