Es gibt viele Kabel am Markt, die für Anwendungen mit Dehnungsmessstreifen (DMS) verwendet werden können.

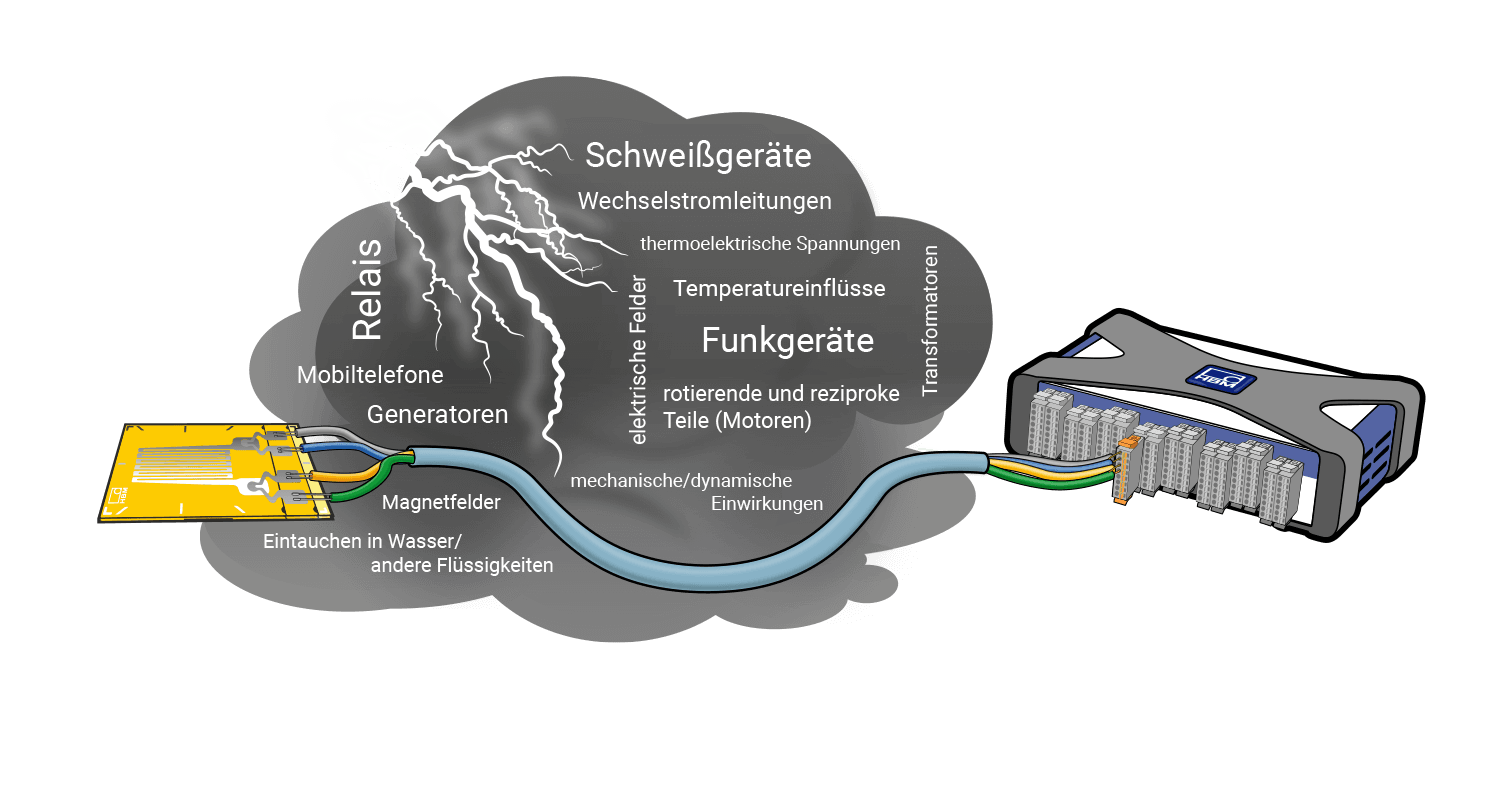

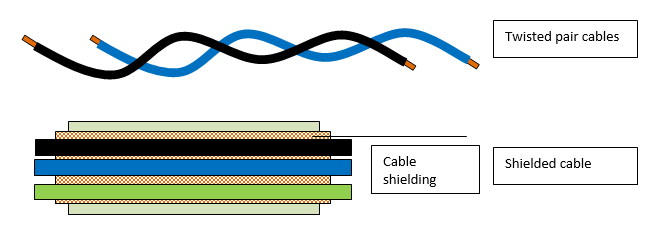

Der Erfolg einer Messung ist abhängig von den richtigen Anschlusskabeln. Sie müssen nicht nur die Messsignale vom Sensor zum Datenerfassungssystem übertragen, sondern auch während ihres Einsatzes Störsignale vermeiden und Beanspruchungen standhalten.

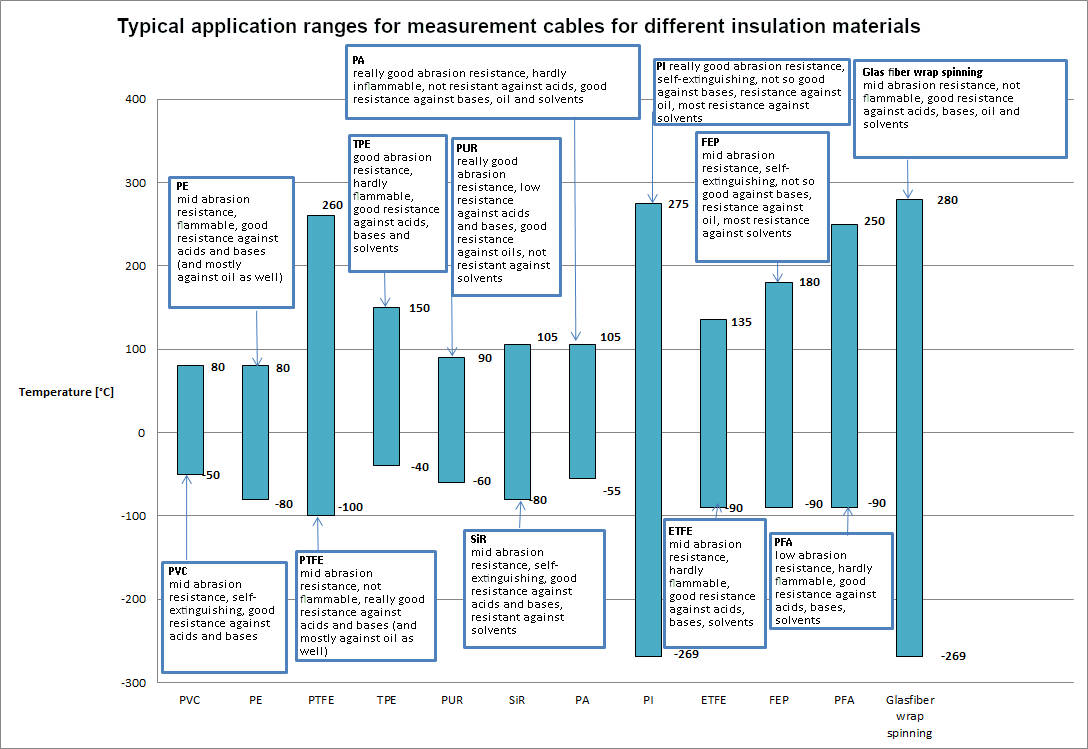

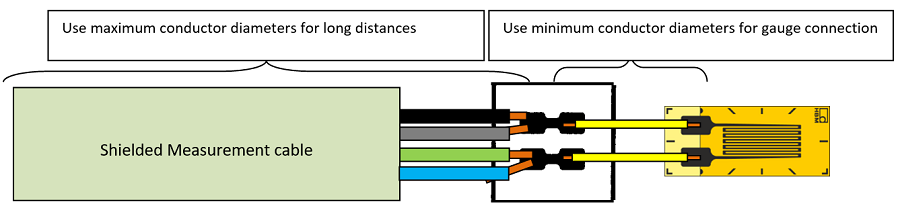

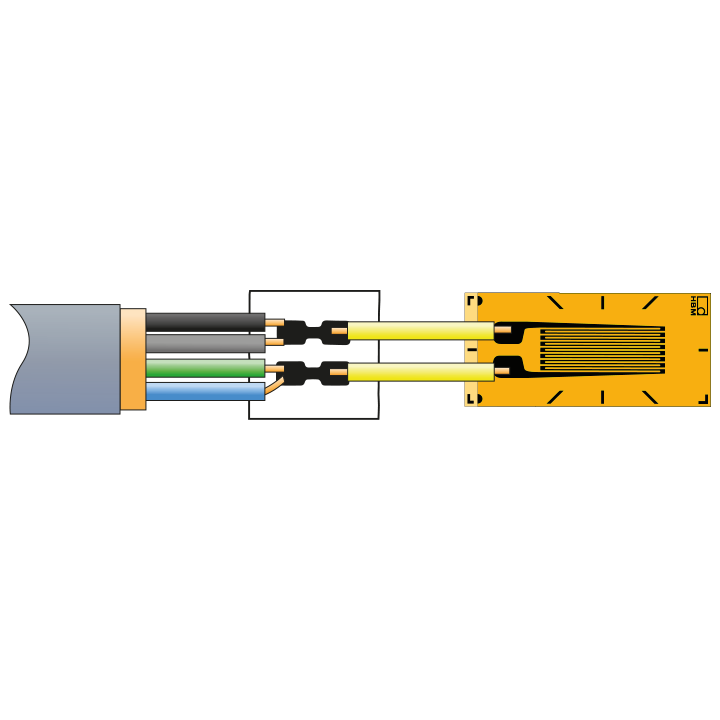

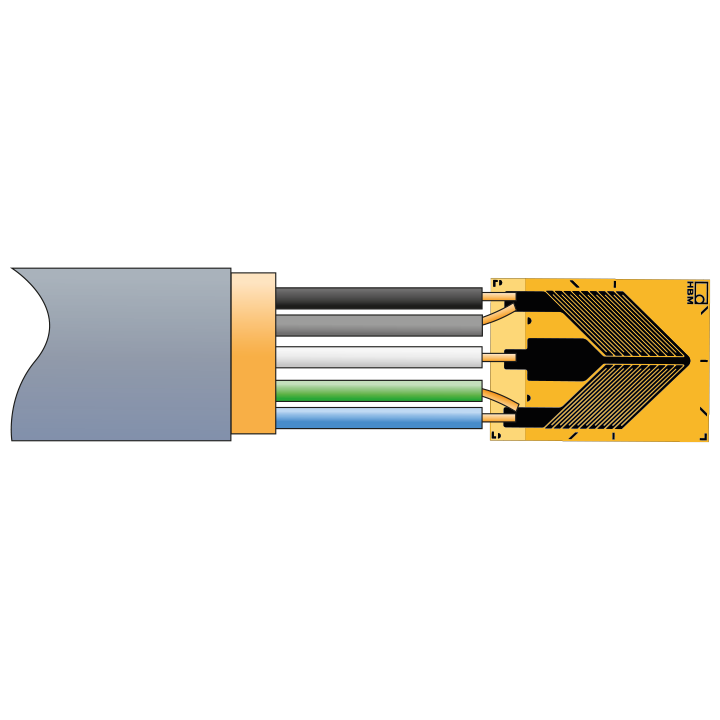

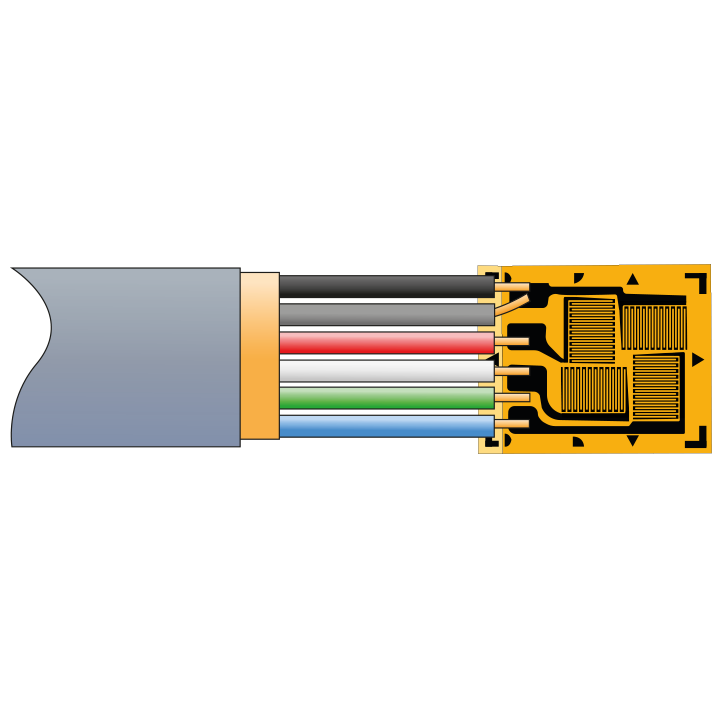

Im Idealfall sollte das Kabel die Dehnungsmessung nicht beeinflussen. In der Praxis könnten Kabel/Drähte jedoch einen Einfluss auf das Messsignal haben. Die Kabeleinflüsse können auf ein akzeptables Maß minimiert werden. HBM bietet eine große Auswahl unterschiedlicher Messkabel und dünner Drähte für einen breiten Anwendungsbereich. Bei der Auswahl des richtigen Kabels für Ihre Anwendung sind einige wichtige Punkte zu beachten:

Für DMS-Anwendungen werden vorwiegend verzinnte Litzen (aus Einzeldrähten bestehende elektrische Leiter) verwendet. Üblicherweise werden Kupferleiter als Drähte eingesetzt (am weitesten verbreiteter Standard aufgrund des guten Verhältnisses von Preis zu Leitvermögen).

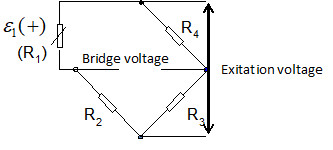

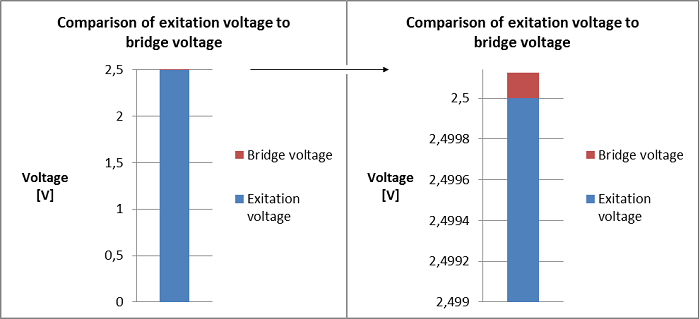

Das Dehnungsmesssignal in einer Viertelbrücken-Schaltung weist eine sehr hohe Empfindlichkeit auf:

- Eine typische Speisespannung für eine DMS-Viertelbrücke liegt bei 2,5 V

- Eine in den DMS eingeleitete Dehnung erzeugt eine Brückenausgangsspannung, die relativ niedrig ist!

(0,000125 V für 100 µm/m Dehnung bzw. 0,0025 V für 2000 µm/m Dehnung). In den untenstehenden Grafiken ist dies für eine typische Viertelbrücken-Anwendung dargestellt.