Als Auswertesoftware wurde Nexxed – der Production Performance Manager von Bosch ausgewählt. Dieses mächtige Tool erlaubt verschiedene Analyse- und Auswertemöglichkeiten mit Alarmen und dem Anlegen und Versenden von Serviceaufträgen bis hin zum Einsatz von Künstlicher Intelligenz (KI). Dort werden selbstlernende Regeln hinterlegt, die Anlagendefekte später schon im Vorfeld erkennen und rechtzeitig melden.

PMX und die HBM-Cloud-Storage machen Produktionsprozesse sicherer und effizienter

Schnelle und flexible Anbindung von Maschinen an Industrie 4.0 und damit Ausfallzeiten minimieren und Serviceeinsätze optimieren sind die Ziele die HBM mit der Nachrüstung seine Produktionsanlagen verfolgt.

Seit seiner Gründung im Jahr 1977 zählt das HBM-Kalibrierlabor zu den renommiertesten und leistungsfähigsten Einrichtungen seiner Art – und das weltweit. HBM war zudem das erste unter dem DKD (Deutscher Kalibrierdienst) akkreditierte Kalibrierlabor überhaupt. Kontinuierliche Investitionen in die Erweiterung der Produktionsanlagen sorgen bis heute für höchste Präzision und eine bestmögliche Erfüllung wachsender Kundenanforderungen.

Diese Anlage arbeitet mittlerweile im 24/7-Betrieb und ist voll ausgelastet. In der Anlage werden Sensoren mit Nennlasten ab 4,7 t bis 33 t geprüft sowie (in Teillast) bis 100 t. Die Anlage kann also ca. 330 kN Kraft über die Gewichte darstellen. Effiziente Bedienung und eine sicherer Betrieb müssen gewährleistet werden. Ein Defekt in der Mechanik oder den Klimatisierungssystemen verursacht Kosten und Ausfallzeiten, die es abzustellen gilt. Um dieses Ziel zu erreichen, wurde nun die erste Kalibrieranlage mit PMX der eigenen HBM-Messtechnik inkl. Cloud-Anbindung ausgerüstet.

Maßgabe war, dass die bestehende Anlagensteuerung (SPS) nicht verändert werden durfte und die Implementierungszeiten der neuen Anlagenüberwachung auf ein Minimum reduziert werden mussten.

Problem

Bei Kalibrieranlagen für Sensoren bis 33 Tonnen bzw. 330 kN werden die zu prüfenden Teile enormen Kräften ausgesetzt. Eine effiziente Bedienung und ein sicherer Betrieb müssen daher jederzeit gewährleistet sein. Defekte in der Mechanik oder den Klimatisierungssystemen aufgrund von Verschleiß oder Bedienfehlern verursachen zudem hohe Kosten und Ausfallzeiten. Diese gilt es unbedingt zu verhindern.

Lösung

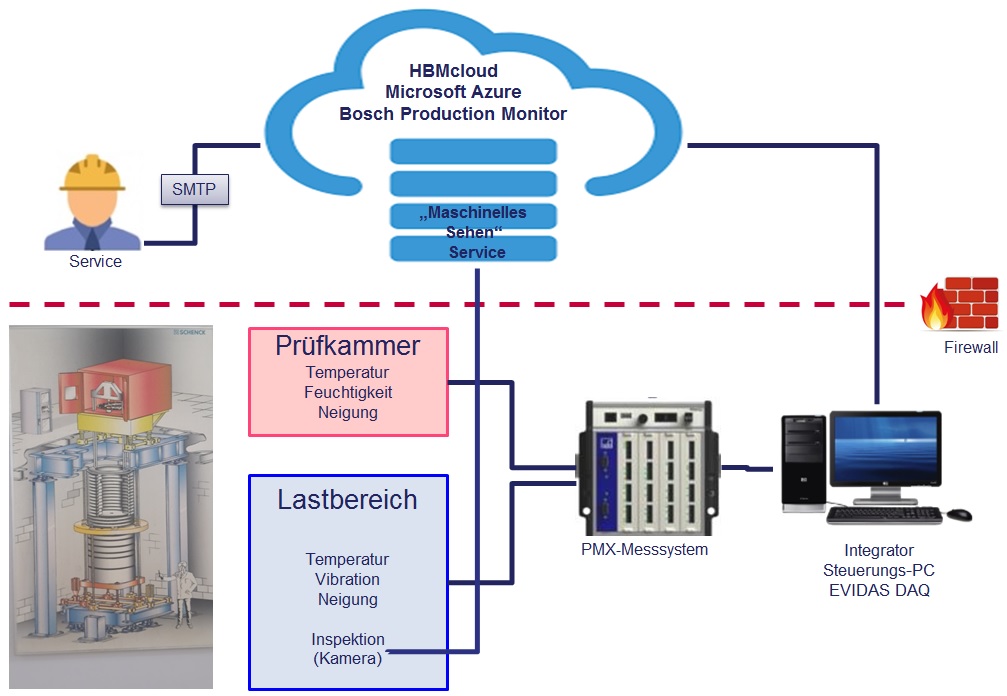

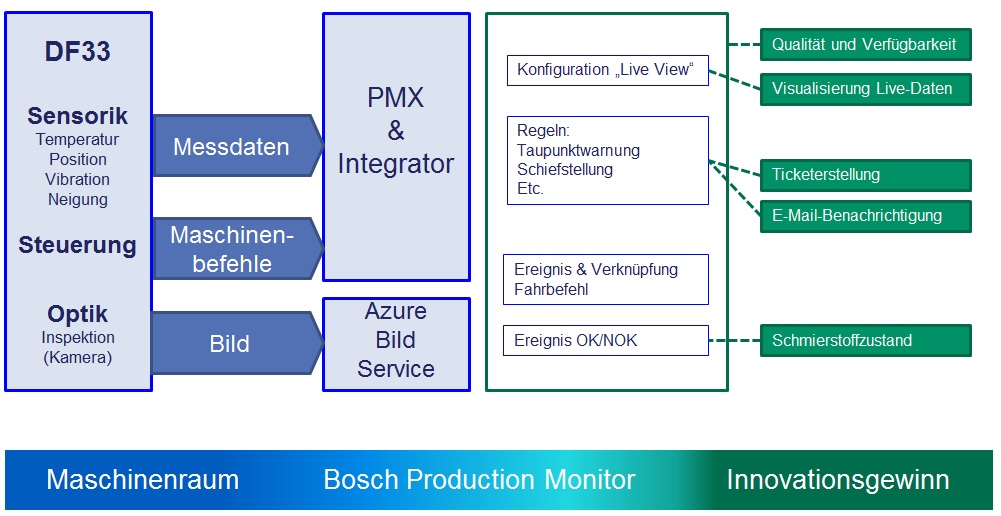

Gemeinsam suchten Bosch und HBM die passende Hard- und Software aus: In dem hauseigenen PMX-Messverstärkersystem zur Verarbeitung hoher Datenmengen von HBM laufen die Prozess- und Sensordaten zusammen und gelangen in hoher Auflösungsgeschwindigkeit (mehrere Kilohertz) zu einer Messdaten-Erfassungssoftware, die hier als IoT-Edge agiert. In komprimierter Form und mit geringer Übertragungsgeschwindigkeit (einige Hertz) geht es dann weiter an den HBM Cloud-Speicher. Dies bietet den großen Vorteil, dass die Daten je nach Nutzung im optimalen Detailgrad vorliegen.

Ergebnisse

Die lokal verfügbaren Roh-Messdaten dienen der genauen, KI-gestützten Analyse, während die komprimierten Daten über die Cloud an den Nexeed Production Performance Manager überführt werden: Dort entstehen aus reinen Informationen nun Handlungsanweisungen, Warnungen oder aufbereitete Übersichten für Auswertungen. Da sich der Nexeed Production Performance Manager an der ersten implementierten Prüfstation optimal bewährt hat, möchte HBM das System in den kommenden Monaten auf insgesamt 20 Prüfanlagen mit verschiedenen Problemstellungen erweitern. HBM und Bosch sorgen so gemeinsam dafür, dass Kunden von HBM nicht nur innovative Mess- und Prüftechnik mit Analyse- und Auswerteoptionen bekommen, sondern diese in kürzester Zeit auch in komplexen Soft- und Hardwareumgebungen eine maximale Performance zeigt.

Plug-and-Run in drei Schritten

Im ersten Schritt wurden die Betriebszustände der Anlage analysiert und die relevanten Stellen zur Maschinenüberwachung festgelegt. Danach folgte die Auswahl der geeigneten Sensorik und Messtechnik.Dabei kommen in der Prüfkammer, das ist der obere Bereich der Kalibrieranlage, dort wo sich die Sensoren (Kraftaufnehmer und Wägezellen) befinden, Temperatur-, Feuchte- und Neigungssensoren zum Einsatz. Im unteren Bereich werden große Gewichte zur Erzeugung der Kalibrierlasten über Elektromotoren bewegt. Diese mechanischen Prozesse werden mit Temperatur-, Vibrations- und Neigungssensoren überwacht.

Im zweiten Schritt wurde mit PMX die passende Messtechnik ausgesucht. PMX ist ein Mehrkanal-Messsystem mit Messdatenerfassung und Echtzeit-Datenverarbeitung. Es bietet umfassende Diagnose und wird über einen netzwerktauglichen Webserver parametriet. Alle Messdaten werden mit einer Messrate von 19,2k Hz erfasst und ausgewertet. Über die Standard Ethernet-Schnittstelle (TCP/IP) werden die Mess- und Diagnosedaten auf einen IOT-Hub übertragen. Dieser Hub besteht aus einem Anlagen-PC mit der passenden DAQ-Software.

Im dritten Schritt wurde eine geeignete Cloud und eine Auswertesoftware bestimmt. Was lag näher als die vorhandene HBM-Cloud einzusetzen. Die große Vorteil der Cloud-gestützten Messtechnik liegt darin, dass die Daten nicht von einem Speicherort zum anderen wandern, sondern sofort, und in vielen Fällen sogar automatisch dank künstlicher Intelligenz und Machine Learning, einen Nutzwert erreichen:

Die HBM Cloud macht es möglich, weltweit – je nach Berechtigung - auf die Daten zuzugreifen und die Informationsflüsse sowie Arbeit in internationalen Teams zu verbessern. Ein wichtiger Pfeiler dieser Strategie ist die Wahl des „richtigen“ Cloud-Partners. Hier hat sich HBM für Microsoft Azure entschieden. Dieser Anbieter überzeugt vor allem durch die Verfügbarkeit dutzender weltweiter Rechenzentren, in denen die Daten auch rechtskonform je nach der Gesetzeslage des Unternehmensstandorts gespeichert werden können.

Schnelle und flexible Anbindung von Maschinen an Industrie 4.0

Ihre Vorteile

Neu- und Bestandsmaschinen kosteneffizient vernetzen und Produktionsprozesse sowie Produktqualität optimieren: Mit dem IoT-Gateway PMX und der DAQ-Software ist die Anbindung an Industrie 4.0-Umgebungen einfach realisierbar – ohne in die Automatisierungslogik einzugreifen. Die exakt aufeinander abgestimmte Kombination aus Steuerungshardware und Software zur Realisierung von IT-Applikationen sammelt Sensor- und Prozessdaten, überträgt diese z. B. an MES, Cloud-Anwendungen oder Systeme zur lokalen Überwachung von Maschinenzuständen und ermöglicht die Prozessdatenanalyse.

- Steigerung von Produktivität und Effizienz

- Plug-and-Run in drei Schritten

- Modularität für individuelle Anforderungen

- Skalierbare und robuste Messtechnikhardware (PMX) und Software

- Zukunftssicherheit durch offene Softwarearchitektur und Nutzung der HBM-Cloud